Metallprodukte beim Schweißen sind die Hauptobjekte für eine vielseitige Verarbeitung. Laut Statistik ist unter ihnen das Rohrschneiden mit einer Schleifmaschine die häufigste Art. Die Vielzahl an Aufsätzen ermöglicht das Schleifen und Polieren. Sie sind ein Nebenjob, der dem Schneiden folgt.

Verschiedene Geräte

Schleifaufsätze unterscheiden sich in den Funktionen, die sie ausführen können:

- glatter Schnitt;

- Mahlen;

- Schneidstangen und -rohre (Durchmesser innerhalb von 50-125 mm);

- Reinigen und Ablösen veralteter Oberflächenschichten;

- Polieren;

- als Kettensäge verwenden;

- Staubansammlung während des Prozesses.

Trennscheiben sind die beliebtesten Geräte zum hochwertigen Rohrtrennen mit einem Schleifer. Diese Art von Produkt wird von zahlreichen in- und ausländischen Entwicklern hergestellt. Erwähnenswert sind auch die universellen japanischen Anbaugeräte der Marke Hitachi.

Wie man mit eigenen Händen ein Rohrschneidegerät mit einer Schleifmaschine herstellt

Es ist nicht schwer, eine fertige Maschine zu kaufen. Diese Option bringt jedoch viele Folgeprobleme bei der weiteren Arbeit mit sich, da die meisten Strukturen nicht über eine ausreichende Steifigkeit verfügen. Dies wird durch das verwendete Material - Duraluminium - verursacht. Dieser Faktor zwingt die Eigentümer dazu, entweder neue, haltbarere und genauere Designs zum Schneiden von Rohren mit einer Schleifmaschine zu entwickeln oder die aktuellen zu verbessern.

Tatsächlich stellt sich heraus, dass es viel bequemer ist, eine eigene starre Basis zu erstellen, die für die zukünftige Arbeit hilfreich ist. Es ist schwieriger, Produkte, die zuvor von jemandem entwickelt wurden, neu zu erstellen. Darüber hinaus weist dieser Ansatz aufgrund von Konstruktionsmerkmalen häufig eine Reihe von Einschränkungen auf.

Das Schneiden von Rohren mit verschiedenen Durchmessern und Dicken mit einer Schleifmaschine ist möglich, indem zwei Arten von stationären Schneidemaschinen erstellt werden:

- Eine einfache Möglichkeit besteht darin, das Werkzeug mit zusätzlichen Materialien an der Werkbank zu befestigen.

- Die komplexe Option umfasst das vorherige Layout sowie eine Reihe zusätzlicher Schritte, um bei translatorischen Bewegungen mehr Steifigkeit des Werkzeugs zu erzielen. Aus diesem Grund dauert es länger, ermöglicht aber eine bessere Genauigkeit.

Grundmomente

Das Schneiden von geformten Rohren ist ein einfacher Vorgang. Aber sie ist es, die eine hohe Genauigkeit erfordert, die in der Genauigkeit und Gleichmäßigkeit des endgültigen Schnitts besteht. Daher muss die Organisation des zukünftigen Prozesses durchdacht werden und erfordert die Entwicklung einer selbstgebauten oder gekauften Maschine. Dazu benötigen Sie Werkzeuge in Form einer elektrischen Bohrmaschine und einer Schweißmaschine. Zusätzlich benötigen Sie einen Satz der folgenden Verbrauchsmaterialien:

- Metallplatten,

- Profile,

- Standardliste der Befestigungselemente (Muttern, Schrauben, Unterlegscheiben).

Einfache Geräte zum effizienten Schneiden von Rohren mit einer Schleifmaschine können in wenigen Stunden hergestellt werden. In diesem Fall ist der Rahmen ein langes Metallrohr, das gleichzeitig die Rolle eines Griffs und eines Rahmens spielt. An einem der Enden ist ein Querstab angeschweißt. Es sollte zwei Löcher für die spätere Befestigung des Mahlwerks haben.

Wichtig! Für ein noch zuverlässigeres Gerät sollte es mit einer beweglichen Welle schräg an einer der Rohrkanten befestigt werden. Die Ecke wird an der Tischplatte oder am Boden befestigt. Die Feder ist auf der gegenüberliegenden Seite des Befestigungselements befestigt. Es hilft, die Rückbewegung der gesamten Struktur während des Betriebs sicherzustellen.

Der letzte Schritt ist die Befestigung des Mahlwerks selbst. Die kurz beschriebenen Maschinenoptionen eignen sich für einfache Arbeiten. Details zu den benötigten Teilen und Verbrauchsmaterialien sowie die Erstellung einer hochpräzisen Maschine für den Einsatz des Schleifers beim Trennen von Rohren unterschiedlicher Durchmesser und Dicke sind unten angegeben.

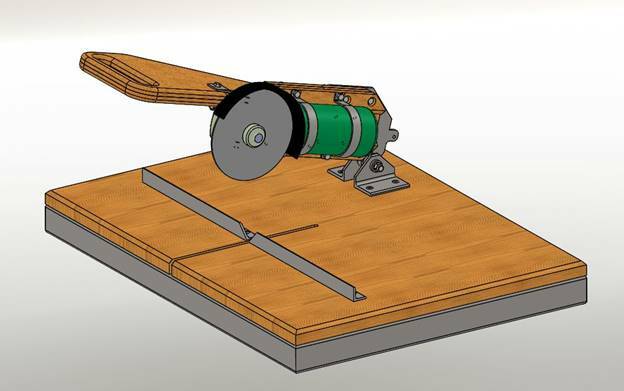

Trennmaschine (einfache Option)

Eine einfache Umsetzung besteht darin, eine Basis zu fertigen, auf der anschließend stabile Verbinder zur Aufnahme der beweglichen Platte angebracht werden. Die Liste der Arbeiten zur Erstellung einer Schneidemaschine:

- Für das Verfahren sollten Sie eine Platte mit einer Dicke von mindestens 2 mm und Abmessungen von 15 x 15 oder 10 x 10 mm wählen. Wenn Sie eine eiserne Werkbank haben, wird eine kurze benötigt.

- Als nächstes werden zwei rechteckige Platten im Abstand von 5-8 cm zwischen ihnen verschweißt. Die Abmessungen der Elemente entlang der Länge betragen je nach Ausstattung des Elektrowerkzeugs etwa 8-10 cm.

- Am Boden der Platten sind gerade Löcher angebracht. In ihnen sind Verbindungsbolzen eingebaut.

- Dann wird eine Stahlplatte von ca. 20-30 cm genommen. Die Breite sollte kleiner sein als der Abstand zwischen den vorherigen Platten.

- Auf der Rückseite des beweglichen Elements ist eine längliche Hülse aufgeschweißt. Anschließend wird ein Bolzen zur Verbindung darin platziert.

- Die Befestigung des Werkzeugs an der beweglichen Platte erfolgt mit Kabelbindern, Klemmen oder mit diesen identischen Methoden. Die Zahl muss unbedingt größer als 2 sein.

- Anbringen des Werkzeugs an der Werkbank.

- Testarbeit.

Manchmal, in einigen Fällen, ist der Griff geschweißt und eine Feder mit automatischer Rückstellung installiert. Letzteres ermöglicht es Ihnen, die Mühle nach Bedarf nach oben zu bewegen. Im Allgemeinen ermöglicht Ihnen die Einfachheit der Option, eine minimale Anzahl von Strukturteilen zu verwenden und gleichzeitig den Schneidprozess vollständig zu organisieren.

Schneidemaschine für Präzisionsarbeiten

Um die Arbeit mit hoher Genauigkeit auszuführen, wird eine komplexere Version der Erstellung einer Einheit verwendet. Die Grundliste enthält folgende Angaben:

- Metallprofile (15-20 cm);

- Blech (Dicke - 2-3 mm);

- Ärmel (10-15 cm);

- Metallecke;

- Haarnadel (Länge - 20 cm);

- Unterlegscheiben-Set.

Phasen der Herstellung einer hochpräzisen Schneidemaschine:

- Schneiden Sie den Bolzen ab und legen Sie die Hülse hinein. Ziehen Sie die Muttern auf beiden Seiten fest. Es ist besser, zwei Muttern festzuziehen, um einen Sicherungsmuttereffekt zu erzielen.

- Die Muttern sind nicht vollständig eingeschraubt, um einen Kontakt mit der Hülse zu vermeiden.

- Schweißen der Struktur an das Stahlblech, um die freie Bewegung der Hülse zu gewährleisten.

- Die Befestigungselemente werden auf Basis von Metallprofilen hergestellt. Sie werden auf das erforderliche Maß zugeschnitten und mit Unterlegscheiben verschweißt. 2 oder 3 Halterungen empfohlen.

- Die Griffe werden mit den im vorherigen Schritt erhaltenen Halterungen an den Gewindelöchern an der Basis des beweglichen Typs befestigt. Die Befestigung erfolgt durch Verschrauben.

- Die gegenüberliegenden Enden jedes der Profile sind mit der Hülse verschweißt.

Es ist erwähnenswert, dass die Ecke als Leitfaden strukturell notwendig ist. Sie ermöglicht das Zentrieren der Schneidstoffe. Wenn Sie ein gerades Loch in das Blech bohren, erhalten Sie eine noch höhere Präzision beim Schneiden. Aus diesem Grund werden solche Konstruktionen oft als Pendelsägen bezeichnet.

Fräse

Das Herzstück einer Fräsmaschine ist ein Antriebselement – ein Fräser. Mit seiner Hilfe werden ebene und geformte Oberflächen bearbeitet. Bei Verwendung einer Mühle kann die Maschine in zwei Varianten hergestellt werden:

- Bei einem beweglichen Winkelschleifer (Winkelschleifer) befindet sich die Werkzeugaufnahme in einer vertikalen Ebene zu einem speziellen Rahmen. Mit seiner Hilfe fährt der Schleifer am zu fräsenden Werkstück entlang.

- Bei einem starr fixierten Winkelschleifer steht der Schleifer still und das Werkstück bewegt sich in die vorgesehene Richtung.

Um eine Fräsmaschine herzustellen, benötigen Sie die folgende Materialliste:

- Winkelschleifer;

- Schweißvorrichtung;

- ein Satz Befestigungselemente;

- Schraubendreher;

- Niveau;

- elektrische Bohrmaschine;

- Platz;

- Spanplatten oder Sperrholzplatten;

- Schraubenschlüssel und Inbusschlüssel;

- Puzzle;

- Metallecken;

- schlagen;

- Datei;

- Schleifpapier.

Eine stationäre Fräsmaschine nimmt eine Konstruktion an, die aus einem stabilen Unterbau, einer beweglichen oder feststehenden Tischplatte mit Schiene (als Lineal) und einem Antrieb besteht. Zum horizontalen Schneiden den Winkelschleifer an der Platte befestigen, die Führungen montieren und das zu bearbeitende Werkstück auf der Arbeitsfläche fixieren. Die Verarbeitung erfolgt mit einem beweglichen Produkt.

Bei einer stationären Schleifmaschine wird eine mobile Arbeitsfläche benötigt. Dazu wird die Tischplatte selbst bewegt. Darauf sind Führungen zur Befestigung ausgelegt. Der Winkelschleifer selbst ist in diesem Fall seitlich zur Werkbank auf einem Vertikalbett montiert.

Besonderes Augenmerk sollte auf die Kappen der selbstschneidenden Schrauben gelegt werden. Sie müssen vollständig versenkt sein, dürfen nicht über die Arbeitsflächen hinausragen. Bevor Sie alle Prozesse durchführen, sollten Sie Fräser kaufen, die als Aufsätze für die Schleifmaschine dienen.

Die Fräser können wie Trennscheiben oder Keilnuten aussehen. Ersteres ersetzt einfach die Schleifscheibe und wird mit einer Spannmutter auf der Welle befestigt. Für die zweite benötigen Sie zusätzlich einen speziellen Adapter.

Vorsichtsmaßnahmen

Das Arbeiten mit einer Mühle birgt eine gewisse Gefahr, daher müssen für diese Art von Arbeiten unbedingt separate Betriebsvorschriften gelten:

- der Winkelschleiferaufsatz muss unbedingt dem Material für die Weiterverarbeitung entsprechen;

- es ist verboten, die Schutzhülle zu entfernen;

- Winkelschleiferdrehzahl muss dem Minimum entsprechen;

- die Schleifmaschine muss der Leistungsbelastung des Mitarbeiters entsprechen (sie kann aus den Händen brechen);

- die Befestigung des Werkzeugs muss starr sein;

- die Arbeit muss mit Schutzhandschuhen durchgeführt werden;

- die Oberfläche des Werkstücks muss auf Homogenität geprüft werden (insbesondere bei Metallteilen);

- alle Aktionen können nur innerhalb einer Ebene ausgeführt werden;

- Verzerrungen während der Arbeit sind verboten;

- im Betriebsmodus kann die Taste nicht gesperrt werden;

- Beim Austausch von Scheiben und Aufsätzen muss die Stromversorgung des Elektrowerkzeugs unterbrochen werden.