Idag, när man reparerar vattentillförseln och värmesystemen, istället för metallrör, är de installerade med polypropenanaloger. Detta beror på hållbarhet, lätthet och enkelt underhåll av materialet, liksom möjligheten att utföra installationen på egen hand snabbt och pålitligt.

Specificitet för hårdlödning av polypropenrör

Principen för lödning av polypropenrör är baserad på materialets termoplasticitet. Polymeren, under påverkan av temperaturer över + 200 ℃, mjuknar snabbt, det tar också några sekunder att härda under normala förhållanden. Under kontakt med ämnets smälta kanter sker en polyfusionsprocess, vars resultat är en monolitisk förbindelse av elementen. Termisk påverkan på rörets änddelar leder inte till förändringar i materialets kvalitetsegenskaper.

Ett annat alternativ innebär användning av speciella vätskor som orsakar en liknande process på grund av den kemiska reaktionen av polypropen med aktiva komponenter (organiska lösningsmedel). Med andra ord kallas detta tillvägagångssätt ”kallsvetsning”. Denna teknik för att löda polypropenrör med egna händer är lätt att implementera, men det har begränsningar i tillämpningen, vilket återspeglas i dess relativt låga popularitet jämfört med polyfusion.

Metoder för sammanfogning av polypropenrör

Monteringen av rörledningen från polypropenämnen utförs på två sätt: direkt och med hjälp av ytterligare anslutningselement för olika ändamål. Det första alternativet är relevant för element vars diameter överstiger 40-63 mm, eftersom produkterna har ganska tjocka väggar. Det är viktigt att följa flera villkor här:

- identiska dimensioner i tvärsnitt, tjocklek;

- exakt sammanfall av ändkanterna;

- strikt inriktning.

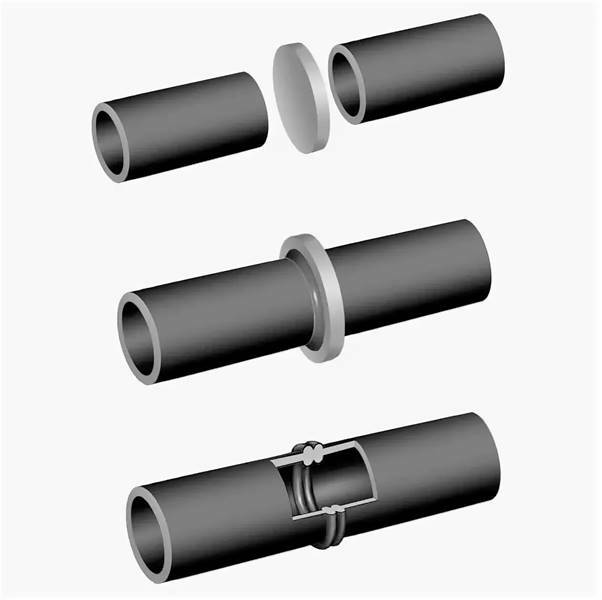

Metoden för sockelsvetsning används för tunnväggiga (upp till 4,5-5 mm) produkter med en ytterdiameter på 16 till 40-63 mm. Sådana ämnen är relevanta för installationen av ett vattenförsörjnings- och värmesystem i bostadssektorn. Här, för montering av motorvägar, används ytterligare anslutningsbeslag, varav en eller alla av grenrören är gjorda av termoplastisk polymer. Det är värt att notera att de inre och yttre diametrarna för de använda delarna bör ha nära värden, men skilja sig uppåt till förmån för den andra storleken.

Av ändamål klassificeras kopplingar i flera huvudgrupper:

- adaptrar efter storlek;

- kontakter i olika vinklar;

- delare från en till flera kanaler;

- element med en gängad spets för bildning av hopfällbara enheter;

- kranar, ventiler.

För lödning av polypropylenrör på svåråtkomliga platser och i allmänhet med kopplingsteknologi används kompakt utrustning, tillgänglig för hantverkaren. Här är svetsningens väsen att arbetsstyckena sätts in i en extra kontakt. Metoden, jämfört med den direkta (docknings) metoden, är lättare att implementera, därför utförs den ofta utan inblandning av professionell hjälp.

Vad krävs för installationsarbete

Arbetet med polypropenrör består i att skära ämnen, förbereda ändkanter för installation, värmebehandling av element och bilda en skarv. Genomförandet av projektet kräver en liten arsenal av lödningsverktyg:

- mätinstrument, bänkkvadrat och markeringsmaterial (penna, markör);

- valsrör eller speciell sax;

- trasor med avfettningsmedel;

- apparater för lödning av vissa polypropenrör;

- tjocka handskar med halkskydd.

Skärverktyget måste vara bekvämt och underhållbart. Bladet kontrolleras för defekter, skärpning. Om möjligt korrigeras bristerna, om inte, köps en ny sax. Det är också viktigt att hålla koll på snittets fyrkant, som måste vara ren och jämn. Sådana krav utesluter användning av en bågfil (såg, sticksåg) eller en slipmaskin.

För att säkerställa en tät och tillförlitlig anslutning mellan polypropylenämnen är det nödvändigt att förbereda arbetskanterna. Processen inkluderar att ta bort damm, smuts, grader, fukt och avfettningsytor. För att göra detta kan du använda en färdig generell konstruktionsförening eller alkohol (etyl, isopropyl).

För storskaliga projekt med rör med stor diameter används mekanisk, elektrohydraulisk utrustning. Sammansättningen av sådana anordningar innefattar en säng, en styrenhet, gripdon med en tätning, en facer, ett skivvärmeelement, en dynamometer. Fixering, förskjutning och justering av polymerämnenas position utförs med rörliga centralisatorer. De manövreras manuellt med en spak. Ett annat alternativ är en hydraulisk drivning.

Svetsmaskinen för arbete med rör med liten diameter och tjocklek representeras strukturellt av ett stativ, ett handtag, en justeringsenhet, ett värmeelement i form av en smal platta (xiphoid) eller en nål (cylindrisk). Specialfästen (hylsadorn) med olika diametrar är fästa på den senare. Som regel är det tillåtet att samtidigt installera flera löstagbara redskap (under hål eller i form av klämmor) för att utföra kontinuerlig installation av linjer från kanaler av olika storlek. En insexnyckel ingår för att fästa delar.

Hur löds polypropylenrör

Instruktionerna för lödning av eventuella polypropenrör med termisk effekt på produkter förutsätter överensstämmelse med standardiserade eller tillverkarrekommenderade tidsintervall. De täcker uppvärmning och bildandet av en knutförbindelse mellan elementen i linjen. Själva processen utförs på olika sätt beroende på vilken utrustning som används och rörledningselementens storlek.

Allmänna tekniska metoder för svetsning av polypropenrör

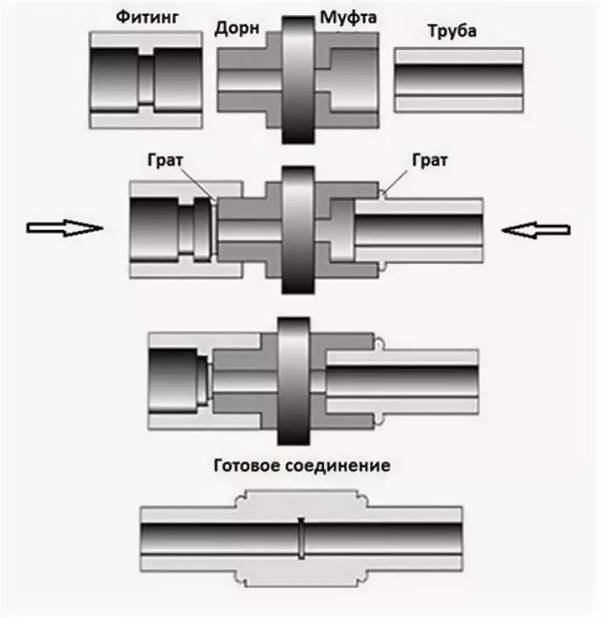

Hur löser man korrekt polypropylenrör med stor diameter? Buttsvetsningsprocessen innefattar två steg. Arbetsstyckena är förinstallerade och fixerade på utrustningen i ett förutbestämt läge. Kanterna på båda delarna bearbetas samtidigt med ett motstående verktyg (speciell roterande skiva). Sedan ersätts den med ett platt värmeelement. Efter dess eliminering, efter en viss teknologisk tid, pressas arbetsstyckena med smälta kanter mot varandra för att utföra polyfusionsprocessen.

Sockelsvetsningsteknik kräver uppmärksamhet med avseende på tiden för att smälta väggarna och komprimera elementen.

Nedan är en tabell över lödningstemperaturer för tunnväggiga polypropenrör, vilket är värt att lita på särskilt för en nybörjare.

Karakteristiskt värde | Ytterdiameter (mm) | ||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | |

| Värmebehandlingsområde (mm) | 13 | 14 | 16 | 18 | 20 | 23 | 26 |

| Smältningstimer (sek) | 5 | 7 | 8 | 12 | 18 | 24 | |

| Nodjusteringstimer (sek) | 4 | 6 | 8 | ||||

| Timer för anslutningshållning (sek) | 6 | 10 | 20 | 30 | |||

| Polymeriseringstimer (sek) | 120 | 240 | 360 |

Fogen bildas med hjälp av armaturens innervägg och rörets yttervägg. Områden utsätts för termiska effekter med hjälp av speciella munstycken för lödutrustning, uppvärmda till en temperatur på + 260 ℃. Därefter sätts ämnena in i varandra och hålls på plats under den minsta erforderliga tiden.

Funktioner för arbete med rör med aluminiumförstärkning

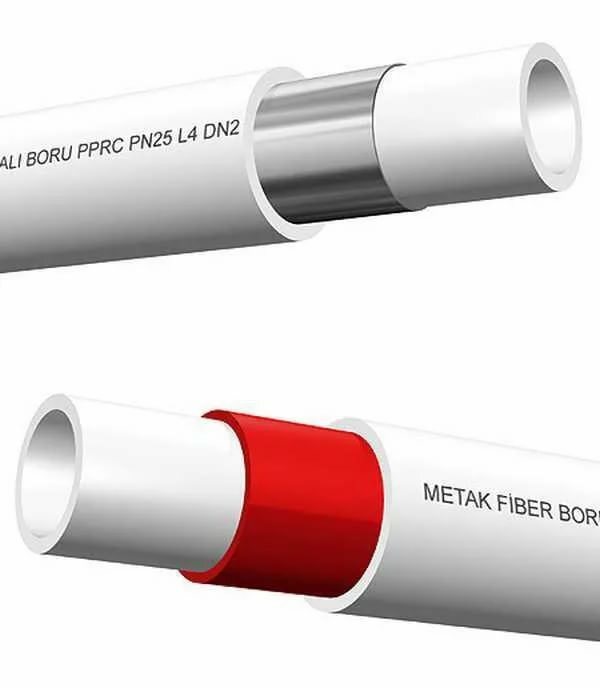

Polypropylen har egenskapen varm expansion, vilket begränsar användningen av materialet under förhållanden med höga temperaturer, förändringar i dess indikatorer. Nackdelen korrigerades genom att förstärka rören med aluminium eller glasfiber. I det första fallet uppstår inga svårigheter under lödningen och driften av ledningarna.

Metallförstärkning kan installeras på insidan av produkten eller under det yttre skalet. Det yttre lagret med aluminiumfolie måste avlägsnas före hårdlödning. Det finns tre skäl till detta:

- ytterligare uppvärmning krävs;

- metall-plastämnen har en större ytterdiameter än utan armering eller med glasfiber;

- aluminium och polymer bildar en svag bindning under svetsning.

För att utföra arbetet används en rakapparat - en duralumin ihålig cylinder med stålblad placerade inuti. Dessutom kan ett avtagbart stångformat handtag sättas in för enkel användning. Här ges en begränsning av snittets tjocklek och djupet på det bearbetade området i förväg, så det är inte nödvändigt att övervaka parametrarna.

Intern strippning utförs för att utesluta direktkontakt av aluminium med den transporterade vätskan. Detta kan leda till aktivering av elektrokemiska processer, förstörelse av armeringsfolien, rördelaminering, tryckavlastning av kontaktaggregatet. Här används facers för att förbereda arbetsstycken för svetsning. Denna enhet liknar en rakapparat i struktur, endast bladen är placerade på den inre änden.

Arbetsspecificitet vid negativa temperaturer

Installationsarbete vid låga temperaturer innebär ändringar av nyckeltidsintervallen för uppvärmning och fixering av arbetsstyckena. Men installationsfunktionerna är inte begränsade till detta. Frostens inverkan på polymeren återspeglas i materialets hårdhet - det blir sprött, vilket komplicerar skärningen, kräver mer uppmärksamhet under transporten.

Skörhetsproblemet löses endast genom verkets noggrannhet. Det är bäst att klippa i ett uppvärmt rum. Gränsvärdena för tillåtna temperaturer ligger i intervallet 0- + 5 ℃. Lägre hastigheter leder till kristallisationsprocesser som inte kringgås av polymera material. Under sådana förhållanden är risken stor att rören börjar smula.

Riktlinjer för termisk exponering är baserade på rumsförhållanden. Ju lägre termometeravläsning, desto längre tid tar det att värma polypropen. Baserat på praxis rekommenderar mästarna att du först tar materialet till + 20 ℃ och sedan använder en standardiserad timer. Samtidigt är det omöjligt att värma enheten över + 260 ℃, eftersom detta kan påverka rörens kvalitet negativt.

Det finns en uppfattning att alla standarder vid arbete i kyla bör ökas upp till 50%. Detta gäller inte alls för bindningstider. Anslutningen av elementen här måste utföras i ett accelererat läge, så att en fullfjädrad polymerisationsprocess är möjlig med snabb kylning. Fördröjning i detta fall kommer att leda till att noden kommer att vara av låg kvalitet, kommer inte att vara länge på grund av tidig tryckavlastning.

Felens påverkan på svetskvaliteten

Experter noterar att de vanligaste misstagen är försummelsen av kraven för förberedelse av rör och enligt tidsstandarder. Avfettning hoppas ofta över, ouppmärksam på kanternas skick, renhet och torrhet. Sådana fel leder till en kränkning av anslutningens soliditet.

Överhettning av väggarna i polypropenrör leder till en förminskning av nodalens inre diameter. Det förekommer också med överdriven kompression. Som regel är det omöjligt att rengöra kanalen. Och ett sådant fel, tillsammans med snedvridningar, är orsaken till en bristning eller igensättning av kanalen.

I sällsynta fall är tidigt fel på den sammansatta linjen motiverad av olika material i förhållande till tillverkaren. Detta händer även efter professionell redigering. Anledningen är att varje tillverkare arbetar enligt sin egen teknik, använder sitt eget recept. Som ett resultat kan rör ha olika värme-, fixerings- och kylhastigheter. Därför är det värt att använda ämnen med beslag från en tillverkare.