Hoje, ao reparar o abastecimento de água e sistema de aquecimento, em vez de tubos de metal, eles são instalados com análogos de polipropileno. Isso se deve à durabilidade, leveza e facilidade de manutenção do material, além da capacidade de realizar a instalação por conta própria com rapidez e confiabilidade.

Especificidade de tubos de polipropileno de brasagem

O princípio de soldagem de tubos de polipropileno é baseado na termoplasticidade do material. O polímero, sob a influência de temperaturas acima de + 200 ℃, amolece rapidamente, também leva alguns segundos para endurecer em condições normais. Durante o contato das bordas fundidas dos blanks, ocorre um processo de polifusão, cujo resultado é uma conexão monolítica dos elementos. A ação térmica nas extremidades dos tubos não leva a alterações nas características de qualidade do material.

Outra opção envolve a utilização de fluidos especiais que causam um processo semelhante devido à reação química do polipropileno com componentes ativos (solventes orgânicos). Em outras palavras, essa abordagem é chamada de “soldagem a frio”. Esta tecnologia de soldar tubos de polipropileno com as próprias mãos é fácil de implementar, mas tem limitações de aplicação, o que se reflete em sua popularidade relativamente baixa em comparação com a polifusão.

Métodos para unir tubos de polipropileno

A montagem da tubulação a partir de blocos de polipropileno é realizada de duas maneiras: direta e por meio de elementos de conexão adicionais para diversos fins. A primeira opção é relevante para elementos cujo diâmetro excede 40-63 mm, uma vez que os produtos têm paredes bastante espessas. É importante observar várias condições aqui:

- dimensões idênticas em seção transversal, espessura;

- coincidência exata das bordas finais;

- alinhamento estrito.

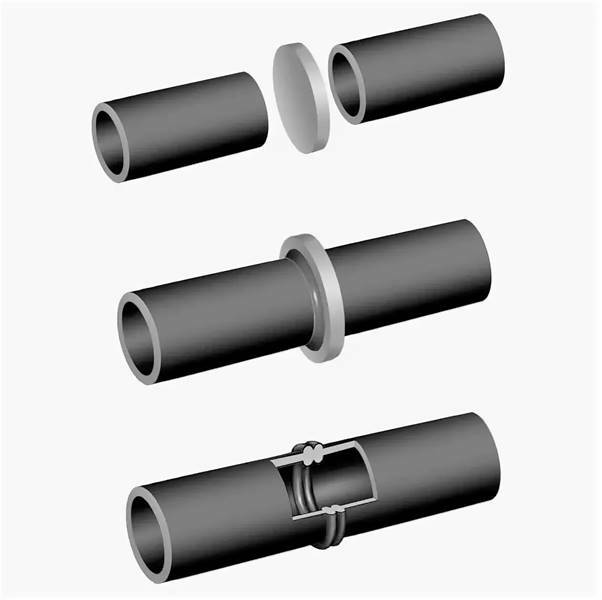

O método de soldagem de encaixe é usado para produtos de parede fina (até 4,5-5 mm) com um diâmetro externo de 16 a 40-63 mm. Esses espaços em branco são relevantes para a instalação de um sistema de abastecimento de água e aquecimento no setor residencial. Aqui, para a montagem de rodovias, são usados acessórios de conexão adicionais, um ou todos os tubos ramificados dos quais são feitos de polímero termoplástico. Vale ressaltar que os diâmetros interno e externo das peças utilizadas devem ter valores próximos, mas diferem para cima em favor do segundo tamanho.

Os acoplamentos são classificados em vários grupos principais para a finalidade pretendida:

- adaptadores por tamanho;

- conectores em diferentes ângulos;

- divisores de um para vários canais;

- elementos com uma ponta roscada para a formação de conjuntos dobráveis;

- torneiras, válvulas.

Para a soldagem de tubos de polipropileno em locais de difícil acesso e, em geral, utilizando a tecnologia de acoplamento, são utilizados equipamentos compactos, disponíveis para o artesanal. Aqui, a essência da soldagem é que as peças de trabalho são inseridas em um conector adicional. O método, em comparação com o método direto (docking), é mais fácil de implementar, portanto, muitas vezes é realizado sem o envolvimento de ajuda profissional.

O que é necessário para o trabalho de instalação

Trabalhar com tubos de polipropileno consiste no corte de blanks, preparação de bordas de extremidade para instalação, tratamento térmico de elementos e formação de junta. A implementação do projeto requer um pequeno arsenal de ferramentas de solda:

- instrumentos de medição, quadrados de bancada e materiais de marcação (lápis, marcador);

- cortador de tubo de rolo ou tesoura especial;

- trapos com desengordurante;

- aparelhos para soldar certos tubos de polipropileno;

- luvas grossas com revestimento antiderrapante.

A ferramenta de corte deve ser confortável e utilizável. A lâmina é verificada quanto a defeitos, afiação. Se possível, as deficiências são corrigidas, caso contrário, novas tesouras são adquiridas. Também é importante acompanhar a quadratura do corte, que deve ser limpo e uniforme. Esses requisitos excluem o uso de uma lâmina de serra (serra, quebra-cabeças) ou um amolador.

Para garantir uma conexão firme e confiável entre os blanks de polipropileno, é necessário preparar as bordas de trabalho. O processo inclui a remoção de poeira, sujeira, rebarbas, umidade e superfícies desengraxantes. Para fazer isso, você pode usar um composto de construção geral pré-fabricado ou álcool (etílico, isopropílico).

Para projetos de grande escala com tubos de grande diâmetro, são utilizados equipamentos mecânicos eletro-hidráulicos. A composição de tais dispositivos inclui uma cama, uma unidade de controle, garras com uma vedação, um facetador, um elemento de aquecimento de disco, um dinamômetro. A fixação, o deslocamento e o ajuste da posição dos blanks de polímero são realizados por centralizadores móveis. Eles são operados manualmente por meio de uma alavanca. Outra opção é um acionamento hidráulico.

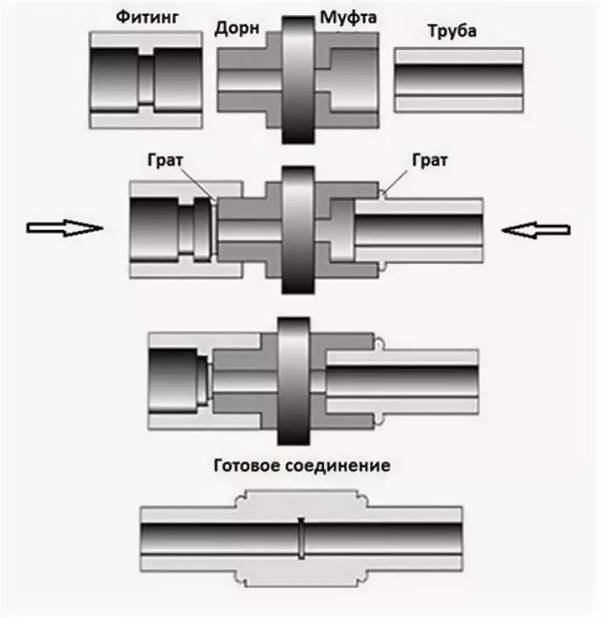

A máquina de solda para trabalhar tubos de pequeno diâmetro e espessura é representada estruturalmente por um suporte, uma alça, uma unidade de ajuste, um elemento de aquecimento na forma de uma placa estreitada (xifóide) ou um pino (cilíndrico). Acessórios especiais (manga-mandril) de vários diâmetros são fixados a este último. Em regra, é permitido instalar em simultâneo várias engrenagens amovíveis (por baixo de orifícios ou em forma de pinças) para efectuar a instalação contínua de linhas de canais de diferentes dimensões. Uma chave hexagonal é incluída para peças de fixação.

Como os tubos de polipropileno são soldados

As instruções para soldar qualquer tubo de polipropileno por meio do efeito térmico nos produtos pressupõe a conformidade com intervalos de tempo padronizados ou recomendados pelo fabricante. Eles cobrem o aquecimento e a formação de uma conexão nodal entre os elementos da linha. O processo em si é realizado de maneiras diferentes, dependendo do equipamento usado e do tamanho dos elementos do duto.

Métodos tecnológicos gerais de soldagem de tubos de polipropileno

Como soldar corretamente tubos de polipropileno de grande diâmetro? O processo de soldagem de topo envolve duas etapas. As peças são pré-instaladas e fixadas no equipamento em uma posição pré-determinada. As arestas de ambas as peças são processadas ao mesmo tempo com uma ferramenta de faceamento (disco giratório especial). Em seguida, ele é substituído por um elemento de aquecimento plano. Após sua eliminação, após um certo tempo de tecnologia, as peças com bordas fundidas são pressionadas umas contra as outras para realizar o processo de polifusão.

A tecnologia de soldagem de soquete requer atenção com relação ao tempo para derreter as paredes e comprimir os elementos.

Abaixo está uma tabela de temperaturas de soldagem para tubos de polipropileno de parede fina, que vale a pena confiar especialmente para um mestre iniciante.

Valor característico | Diâmetro externo (mm) | ||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | |

| Área de tratamento térmico (mm) | 13 | 14 | 16 | 18 | 20 | 23 | 26 |

| Temporizador de fusão (seg) | 5 | 7 | 8 | 12 | 18 | 24 | |

| Temporizador de ajuste de nó (seg) | 4 | 6 | 8 | ||||

| Temporizador de espera de conexão (seg) | 6 | 10 | 20 | 30 | |||

| Temporizador de polimerização (seg) | 120 | 240 | 360 |

A junta é formada por meio da parede interna da conexão e da parede externa do tubo. As áreas estão sujeitas a efeitos térmicos por meio de bicos especiais para equipamentos de solda, aquecidos a uma temperatura de + 260 ℃. Em seguida, os espaços em branco são inseridos uns nos outros e mantidos no lugar pelo tempo mínimo necessário.

Características de trabalhar com tubos com reforço de alumínio

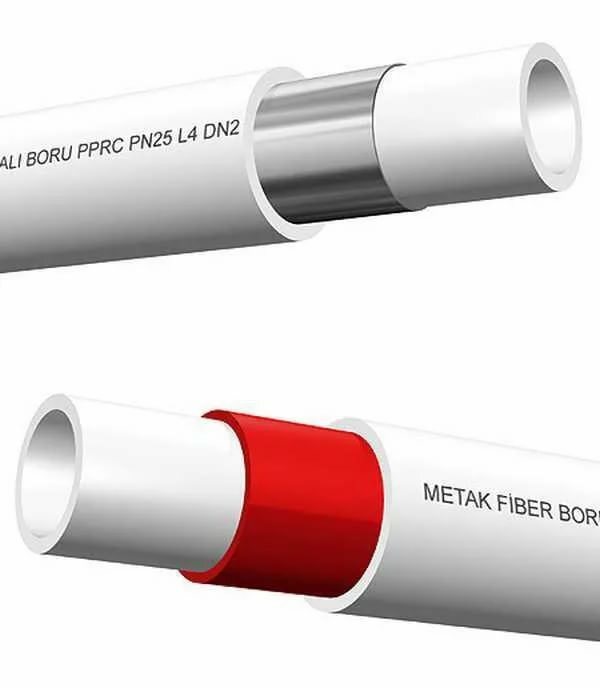

O polipropileno tem a propriedade de expansão a quente, o que limita o uso do material em condições com altas temperaturas, alterando seus indicadores. A desvantagem foi corrigida reforçando os tubos com alumínio ou fibra de vidro. No caso do primeiro, não surgem dificuldades durante a soldagem e operação das linhas.

O reforço de metal pode ser instalado na parte interna do produto ou sob o revestimento externo. A camada externa com folha de alumínio deve ser removida antes da soldagem. Existem três razões para isso:

- aquecimento adicional é necessário;

- os blanks de metal-plástico têm um diâmetro externo maior do que sem reforço ou com fibra de vidro;

- o alumínio e o polímero formam uma ligação fraca durante a soldagem.

Para a execução do trabalho, é utilizada uma máquina de barbear - um cilindro oco de duralumínio com lâminas de aço localizadas em seu interior. Além disso, para facilidade de uso, uma alça em forma de haste removível pode ser inserida. Aqui, uma limitação da espessura do corte e da profundidade da área processada é fornecida com antecedência, portanto, não há necessidade de monitorar os parâmetros.

A decapagem interna é realizada para excluir o contato direto do alumínio com o líquido transportado. Isso pode levar à ativação de processos eletroquímicos, destruição da folha de reforço, delaminação do tubo, despressurização do conjunto de contato. Aqui, facetadores são usados para preparar peças para soldagem. Este dispositivo é semelhante em estrutura a um barbeador, apenas as lâminas estão localizadas na extremidade interna.

Especificidade de trabalho em condições de temperaturas negativas

O trabalho de instalação em condições de baixa temperatura envolve mudanças em intervalos de tempo chave para aquecimento e fixação das peças de trabalho. Mas os recursos de instalação não se limitam a isso. O impacto do gelo no polímero se reflete na dureza do material - torna-se quebradiço, o que dificulta o corte, requer mais atenção durante o transporte.

O problema da fragilidade é resolvido apenas pela precisão do trabalho. É melhor cortar em uma sala aquecida. Os valores limite das temperaturas permitidas estão na faixa de 0- + 5 ℃. Taxas mais baixas levam a processos de cristalização que não são contornados por materiais poliméricos. Nessas condições, existe um grande risco de os tubos começarem a ruir.

As diretrizes de exposição térmica são baseadas nas condições do ambiente. Quanto mais baixa a leitura do termômetro, mais tempo leva para aquecer o polipropileno. Com base na prática, os mestres recomendam que você primeiro traga o material para + 20 ℃ e, em seguida, use um cronômetro padronizado. Ao mesmo tempo, é impossível aquecer o dispositivo acima de + 260 ℃, pois isso pode afetar negativamente a qualidade dos tubos.

Há uma opinião de que todos os padrões ao trabalhar no frio devem ser aumentados em até 50%. Isso não se aplica de forma alguma aos tempos de confirmação. A conexão dos elementos aqui deve ser realizada de forma acelerada, de modo que um processo de polimerização completo seja possível com resfriamento rápido. O atraso neste caso levará ao fato de que o nó será de baixa qualidade, não durará muito devido à despressurização precoce.

Impacto dos erros na qualidade da soldagem

Os especialistas observam que os erros mais comuns são o descumprimento dos requisitos para a preparação dos tubos e de acordo com os padrões de tempo. O desengorduramento é muitas vezes omitido, desatento ao estado das bordas, limpeza e secura. Esses erros levam a uma violação da solidez da conexão.

O superaquecimento das paredes dos tubos de polipropileno leva a um estreitamento do diâmetro interno da articulação nodal. Também ocorre com compressão excessiva. Como regra, é impossível limpar o duto. E tal mau funcionamento, junto com distorções, é a causa de uma ruptura ou entupimento do canal.

Em casos raros, a falha precoce da linha montada é justificada por materiais diferentes em relação ao fabricante. Isso acontece mesmo após a edição profissional. A razão é que cada fabricante trabalha de acordo com sua tecnologia, usa sua própria receita. Como resultado, os tubos podem ter diferentes taxas de aquecimento, fixação e resfriamento. Portanto, vale a pena usar blanks com conexões do mesmo fabricante.