Produkty metalowe podczas spawania są głównym przedmiotem wszechstronnej obróbki. Według statystyk najczęstszym rodzajem jest cięcie rur szlifierką. Różnorodność nasadek pozwala na szlifowanie i polerowanie. Są drugorzędną pracą, która następuje po cięciu.

Odmiany urządzeń

Przystawki do mielenia różnią się funkcjami, jakie mogą pełnić:

- gładkie cięcie;

- szlifowanie;

- cięcie prętów i rur (średnica w granicach 50-125 mm);

- czyszczenie i łuszczenie przestarzałych warstw powierzchniowych;

- polerowanie;

- używać jako piły łańcuchowej;

- zbieranie kurzu podczas procesu.

Tarcze tnące cieszą się największą popularnością wśród urządzeń do wysokiej jakości cięcia rur szlifierką. Tego typu produkt jest produkowany przez wielu deweloperów krajowych i zagranicznych. Warto również wspomnieć o uniwersalnych japońskich nasadkach marki Hitachi.

Jak zrobić urządzenie do cięcia rur za pomocą szlifierki własnymi rękami

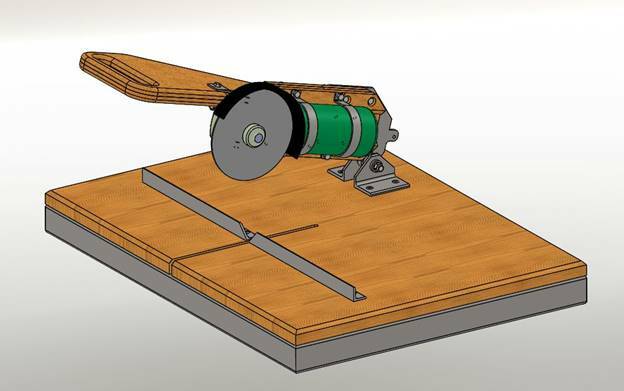

Zakup gotowej maszyny nie jest trudny. Ale ta opcja wiąże się z wieloma wynikającymi z tego problemami podczas dalszej pracy, ponieważ większość konstrukcji nie ma wystarczającego stopnia sztywności. Jest to spowodowane użytym materiałem - duraluminium. Czynnik ten zmusza właścicieli do tworzenia nowych, trwalszych i dokładniejszych projektów cięcia rur szlifierką lub ulepszania dotychczasowych.

W rzeczywistości okazuje się, że wykonanie własnej sztywnej podstawy, pomocniczej do przyszłej pracy, jest znacznie wygodniejsze. Trudniej jest przerobić wcześniej opracowane przez kogoś produkty. Ponadto takie podejście często ma szereg ograniczeń ze względu na cechy konstrukcyjne.

Cięcie szlifierką rur o różnych średnicach i grubościach jest możliwe dzięki stworzeniu dwóch rodzajów przecinarek stacjonarnych:

- Prostą opcją jest przymocowanie narzędzia do stołu roboczego za pomocą dodatkowych materiałów.

- Złożona opcja obejmuje poprzedni układ, a także szereg dodatkowych kroków, aby zapewnić większą sztywność narzędzia podczas ruchów translacyjnych. Z tego powodu trwa to dłużej, ale pozwala na lepszą dokładność.

Podstawowe momenty

Cięcie rur kształtowych to prosty proces. Ale to ona wymaga dużej dokładności, która polega na dokładności i równomierności końcowego cięcia. Dlatego organizacja przyszłego procesu musi być przemyślana i wymaga opracowania maszyny domowej lub zakupionej. Aby to zrobić, będziesz potrzebować narzędzi w postaci wiertarki elektrycznej i spawarki. Oprócz nich będziesz potrzebować zestawu następujących materiałów eksploatacyjnych:

- metalowe talerze,

- profile,

- standardowa lista elementów złącznych (nakrętki, śruby, podkładki).

Wykonanie prostych urządzeń do wydajnego cięcia rur szlifierką można wykonać w kilka godzin. W tym przypadku rama będzie długą metalową rurką, która będzie jednocześnie pełnić rolę uchwytu i ramy. Do jednego z końców przyspawany jest pręt poprzeczny. Powinien mieć dwa otwory do późniejszego mocowania szlifierki.

Ważny! Aby urządzenie było jeszcze bardziej niezawodne, należy je przymocować do jednego z końców rury pod kątem z ruchomym wałem. Narożnik mocowany jest do blatu lub do podłogi. Sprężyna jest zamocowana po przeciwnej stronie łącznika. Pomaga zapewnić ruch powrotny całej konstrukcji podczas pracy.

Ostatnim etapem jest naprawa samego młynka. Opisane w skrócie opcje maszyny nadają się do prostych prac. Poniżej podano szczegóły dotyczące wymaganych części i materiałów eksploatacyjnych, a także stworzenie precyzyjnej maszyny do używania szlifierki podczas cięcia rur o różnych średnicach i grubościach.

Przecinarka (opcja prosta)

Prosta implementacja polega na wykonaniu podstawy, do której następnie mocuje się stabilne łączniki, aby pomieścić ruchomą płytę. Lista prac przy stworzeniu maszyny do cięcia:

- Do zabiegu należy wybrać płytkę o grubości co najmniej 2 mm i wymiarach 15 na 15 lub 10 na 10 mm. Krótki będzie potrzebny, jeśli masz żelazny stół warsztatowy.

- Następnie spawane są dwie prostokątne płyty w odległości 5-8 cm między nimi. Wymiary elementów na długości wyniosą około 8-10 cm, w zależności od cech elektronarzędzia.

- U podstawy płyt wykonane są proste otwory. Zainstalowane są w nich śruby łączące.

- Następnie pobierana jest płyta ze stali około 20-30 cm. Szerokość powinna być mniejsza niż odległość między poprzednimi płytami.

- Do tylnej strony elementu ruchomego przyspawana jest wydłużona tuleja. Następnie umieszcza się w nim śrubę do połączenia.

- Narzędzie mocuje się do płyty ruchomej za pomocą opasek, zacisków lub metod identycznych z nimi. Liczba musi być ściśle większa niż 2.

- Mocowanie narzędzia do stołu warsztatowego.

- Praca testowa.

Czasami w niektórych przypadkach uchwyt jest spawany i montowana jest sprężyna samopowrotna. Ta ostatnia pozwoli Ci w razie potrzeby podnieść młynek do góry. Ogólnie rzecz biorąc, prostota opcji pozwala na użycie minimalnej liczby części konstrukcyjnych i jednocześnie w pełni zorganizować proces cięcia.

Maszyna do cięcia do prac precyzyjnych

Aby wykonać pracę z wysokim stopniem dokładności, stosuje się bardziej złożoną wersję tworzenia jednostki. Lista podstawowa będzie zawierać następujące szczegóły:

- Profile metalowe (15-20 cm);

- Blacha (grubość - 2-3 mm);

- Rękaw (10-15 cm);

- Metalowy narożnik;

- Spinka do włosów (długość - 20 cm);

- Zestaw podkładek.

Etapy tworzenia precyzyjnej maszyny do cięcia:

- Przecięcie kołka i umieszczenie w nim rękawa. Dokręć nakrętki po obu stronach. Lepiej dokręcić dwie nakrętki, co stworzy efekt nakrętki zabezpieczającej.

- Nakrętki nie są dokręcone całkowicie, aby uniknąć kontaktu z tuleją.

- Spawanie konstrukcji do blachy stalowej zapewniające swobodny ruch tulei.

- Łączniki wykonane są na bazie profili metalowych. Są one przycinane do wymaganego rozmiaru, a podkładki są do nich przyspawane. Zalecane 2 lub 3 mocowania.

- Uchwyty są przymocowane do gwintowanych otworów do podstawy typu ruchomego za pomocą wsporników uzyskanych w poprzednim kroku. Mocowanie odbywa się za pomocą śrub.

- Przeciwległe końce każdego z profili są przyspawane do tulei.

Warto zauważyć, że narożnik jest konstrukcyjnie niezbędny jako przewodnik. Umożliwia centrowanie materiałów tnących. Jeśli wykonasz prosty otwór w blasze, zapewniony zostanie jeszcze wyższy poziom precyzji podczas cięcia. Z tego powodu takie konstrukcje są często określane jako piły wahadłowe.

Frezarka

Sercem frezarki jest element napędowy – frez. Z jego pomocą przetwarzane są płaskie i ukształtowane powierzchnie. W przypadku zastosowania szlifierki maszynę można wykonać w dwóch wariantach:

- Przy ruchomej szlifierce kątowej (szlifierce kątowej) mocowanie narzędzia znajduje się w płaszczyźnie pionowej w stosunku do specjalnej ramy. Z jego pomocą szlifierka porusza się wzdłuż obrabianego przedmiotu.

- Przy sztywno zamocowanej szlifierce kątowej szlifierka jest nieruchoma, a obrabiany przedmiot porusza się w zamierzonym kierunku.

Aby wykonać frezarkę, będziesz potrzebować następującej listy materiałów:

- Szlifierka kątowa;

- spawarka;

- zestaw elementów złącznych;

- Śrubokręt;

- poziom;

- wiertarka elektryczna;

- kwadrat;

- Płyta wiórowa lub arkusz sklejki;

- klucze i klucze imbusowe;

- puzzle;

- metalowe rogi;

- dziurkacz;

- plik;

- papier ścierny.

Frezarka stacjonarna zakłada konstrukcję składającą się ze stabilnej podstawy, ruchomego lub stałego blatu z szyną (jako linijka) oraz napędu. Do cięcia poziomego przymocuj szlifierkę kątową do płyty, zainstaluj prowadnice i zamocuj obrabiany przedmiot na powierzchni roboczej. Przetwarzanie odbywa się za pomocą produktu ruchomego.

W przypadku szlifierki stacjonarnej wymagana jest ruchoma powierzchnia robocza. W tym celu sam blat jest przesuwany. Zaprojektowano na nim prowadnice do mocowania. W tym przypadku sama szlifierka kątowa jest zamontowana na łożu typu pionowego z boku w stosunku do stołu warsztatowego.

Szczególną uwagę należy zwrócić na zaślepki wkrętów samogwintujących. Muszą być całkowicie wpuszczone, nie mogą wystawać ponad powierzchnie robocze. Przed wykonaniem wszystkich procesów należy zakupić frezy, które będą służyć jako załączniki do szlifierki.

Frezy mogą wyglądać jak ściernice lub rowki wpustowe. Ten pierwszy po prostu zastąpi tarczę szlifierską i zostanie przymocowany do wału za pomocą nakrętki mocującej. Do drugiego będziesz dodatkowo potrzebował specjalnego adaptera.

Środki ostrożności

Praca z szlifierką implikuje obecność pewnego niebezpieczeństwa, dlatego do tego rodzaju pracy muszą obowiązywać odrębne zasady działania:

- dysza szlifierki kątowej musi koniecznie odpowiadać materiałowi do późniejszej obróbki;

- zabrania się zdejmowania obudowy ochronnej;

- prędkość szlifierki kątowej musi odpowiadać minimum;

- szlifierka musi odpowiadać obciążeniom mocy korzystającego z niej pracownika (może wyrwać się z rąk);

- mocowanie narzędzia musi być sztywne;

- praca musi być wykonywana w rękawicach ochronnych;

- powierzchnia przedmiotu obrabianego musi być sprawdzona pod kątem jednorodności (szczególnie w przypadku części metalowych);

- wszystkie czynności można wykonać tylko w obrębie jednej płaszczyzny;

- zakłócenia podczas pracy są zabronione;

- w trybie pracy nie można zablokować przycisku;

- Podczas wymiany tarcz i nasadek należy odłączyć zasilanie od elektronarzędzia.