I prodotti in metallo durante la saldatura sono gli oggetti principali per una lavorazione versatile. Secondo le statistiche, tra queste, il tipo più comune è il taglio dei tubi con una smerigliatrice. La varietà di accessori consente la levigatura e la lucidatura. Sono un lavoro secondario che segue il taglio.

Varietà di dispositivi

Gli accessori per smerigliatrici si differenziano per le funzioni che possono svolgere:

- taglio regolare;

- macinazione;

- barre di taglio e tubi (diametro entro 50-125 mm);

- pulizia e spellatura di strati superficiali obsoleti;

- lucidatura;

- utilizzare come motosega;

- raccolta della polvere durante il processo.

I dischi da taglio sono i più popolari tra i dispositivi per il taglio di tubi di alta qualità con una smerigliatrice. Questo tipo di prodotto è prodotto da numerosi sviluppatori nazionali ed esteri. Dovremmo anche menzionare gli accessori giapponesi universali del marchio Hitachi.

Come realizzare un dispositivo per tagliare tubi con una smerigliatrice con le tue mani

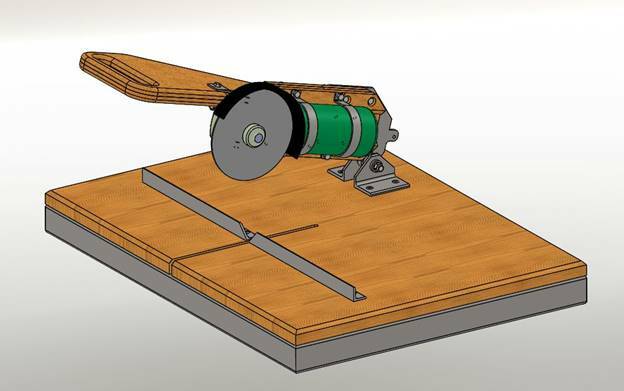

Non è difficile acquistare una macchina già pronta. Ma questa opzione implica molti problemi che ne conseguono durante ulteriori lavori, poiché la maggior parte delle strutture non ha un grado sufficiente di rigidità. Ciò è causato dal materiale utilizzato: il duralluminio. Questo fattore costringe i proprietari a creare progetti nuovi, più durevoli e accurati per il taglio di tubi con una smerigliatrice o a migliorare quelli attuali.

In effetti, risulta che creare la propria base rigida, ausiliaria per il lavoro futuro, è molto più conveniente. È più difficile rifare prodotti precedentemente sviluppati da qualcuno. Inoltre, questo approccio presenta spesso una serie di limitazioni dovute alle funzionalità di progettazione.

Il taglio di tubi di vari diametri e spessori con una smerigliatrice è possibile realizzando due tipologie di tagliatrici fisse:

- Un'opzione semplice è collegare lo strumento al banco di lavoro utilizzando materiali aggiuntivi.

- L'opzione complessa include il layout precedente, nonché una serie di passaggi aggiuntivi per creare maggiore rigidità dello strumento durante i movimenti di traslazione. Per questo motivo impiega più tempo, ma consente una migliore precisione.

Momenti di base

Tagliare tubi sagomati è un processo semplice. Ma è lei che richiede un'elevata precisione, che consiste nell'accuratezza e nell'uniformità del taglio finale. Pertanto, l'organizzazione del processo futuro deve essere pensata e richiede lo sviluppo di una macchina fatta in casa o acquistata. Per fare ciò, avrai bisogno di strumenti sotto forma di trapano elettrico e saldatrice. Oltre a questi, avrai bisogno di un set dei seguenti materiali di consumo:

- piastre metalliche,

- profili,

- elenco standard di elementi di fissaggio (dadi, bulloni, rondelle).

La realizzazione di semplici dispositivi per un taglio efficiente dei tubi con una smerigliatrice può essere eseguita in poche ore. In questo caso, il telaio sarà un lungo tubo di metallo, che svolgerà il ruolo di maniglia e telaio allo stesso tempo. Una barra trasversale è saldata a una delle estremità. Dovrebbe avere due fori per il successivo fissaggio della smerigliatrice.

Importante! Per un dispositivo ancora più affidabile, dovrebbe essere fissato a una delle estremità del tubo ad angolo con un albero mobile. L'angolo è fissato al piano del tavolo o al pavimento. La molla è fissata sul lato opposto dell'elemento di fissaggio. Aiuta a garantire il movimento di ritorno dell'intera struttura durante il funzionamento.

La fase finale è il fissaggio della smerigliatrice stessa. Le opzioni macchina descritte in breve sono adatte a tipi di lavoro semplici. Di seguito sono indicati i dettagli sulle parti e i materiali di consumo richiesti, nonché la creazione di una macchina ad alta precisione per l'utilizzo della smerigliatrice durante il taglio di tubi di diversi diametri e spessori.

Troncatrice (opzione semplice)

Una semplice implementazione consiste nel fabbricare una base, sulla quale vengono successivamente fissati connettori stabili per accogliere la piastra mobile. L'elenco dei lavori sulla creazione di una macchina da taglio:

- Per la procedura, è necessario selezionare una piastra con uno spessore di almeno 2 mm e dimensioni di 15 per 15 o 10 per 10 mm. Ne sarà necessario uno corto se si dispone di un banco da lavoro in ferro.

- Successivamente, due piastre rettangolari vengono saldate a una distanza di 5-8 cm tra loro. Le dimensioni degli elementi lungo la lunghezza saranno di circa 8-10 cm, a seconda delle caratteristiche dell'utensile elettrico.

- I fori diritti sono realizzati alla base delle piastre. I bulloni di collegamento sono installati in essi.

- Quindi viene presa una lastra di acciaio di circa 20-30 cm. La larghezza dovrebbe essere inferiore alla distanza tra le piastre precedenti.

- Sul retro dell'elemento mobile è saldato un manicotto allungato. Successivamente, viene inserito un bullone per il collegamento.

- Lo strumento è fissato alla piastra mobile mediante fascette, morsetti o metodi identici ad essi. Il numero deve essere rigorosamente superiore a 2.

- Fissaggio dello strumento al banco di lavoro.

- Lavoro di prova.

A volte, in alcuni casi, la maniglia è saldata e viene installata una molla di ritorno automatico. Quest'ultimo ti consentirà di spostare la smerigliatrice verso l'alto secondo necessità. In generale, la semplicità dell'opzione consente di utilizzare un numero minimo di parti strutturali e allo stesso tempo di organizzare completamente il processo di taglio.

Macchina da taglio per lavori di precisione

Per eseguire lavori con un alto grado di precisione, viene utilizzata una versione più complessa della creazione di un'unità. L'elenco di base includerà i seguenti dettagli:

- Profili metallici (15-20 cm);

- Lamiera (spessore - 2-3 mm);

- Manica (10-15 cm);

- Angolo in metallo;

- Forcina (lunghezza - 20 cm);

- Insieme della rondella.

Fasi di creazione di una macchina da taglio ad alta precisione:

- Tagliare il perno e posizionare la manica al suo interno. Serrare i dadi su entrambi i lati. È meglio stringere due dadi, che creeranno un effetto controdado.

- I dadi non sono avvitati completamente per evitare il contatto con il manicotto.

- Saldatura della struttura alla lamiera di acciaio garantendo la libera circolazione del manicotto.

- Gli elementi di fissaggio sono realizzati sulla base di profili metallici. Sono tagliati alla dimensione richiesta e le rondelle sono saldate su di essi. Si consigliano 2 o 3 supporti.

- Le maniglie vengono fissate ai fori filettati alla base del tipo mobile mediante le staffe ottenute nel passaggio precedente. Il fissaggio viene effettuato mediante bullonatura.

- Le estremità opposte di ciascuno dei profili sono saldate al manicotto.

Vale la pena notare che l'angolo è strutturalmente necessario come guida. Consente di centrare i materiali da taglio. Se si esegue un foro dritto nel foglio, verrà fornito un livello di precisione ancora maggiore durante il taglio. Per questo motivo, tali modelli sono spesso indicati come seghe a pendolo.

Fresatrice

Al centro di una fresatrice c'è un elemento trainante: una fresa. Con il suo aiuto, vengono lavorate superfici piatte e sagomate. Nel caso si utilizzi una smerigliatrice, la macchina può essere realizzata in due varianti:

- Con una smerigliatrice angolare mobile (smerigliatrice angolare), il supporto dell'utensile si trova su un piano verticale rispetto a un telaio speciale. Con il suo aiuto, la mola si muove lungo il pezzo da fresare.

- Con una smerigliatrice angolare rigidamente fissa, la smerigliatrice è ferma e il pezzo si muove nella direzione prevista.

Per realizzare una fresatrice, avrai bisogno del seguente elenco di materiali:

- Smerigliatrice angolare;

- saldatrice;

- una serie di elementi di fissaggio;

- Cacciavite;

- livello;

- trapano elettrico;

- quadrato;

- Foglio di truciolare o compensato;

- chiavi inglesi e chiavi esagonali;

- puzzle;

- angoli in metallo;

- punch;

- file;

- carta vetrata.

Una fresatrice fissa assume una struttura costituita da una base stabile, un piano mobile o fisso con un binario (come un righello) e un azionamento. Per il taglio orizzontale fissare la smerigliatrice angolare al piatto, installare le guide e fissare il pezzo da lavorare sul piano di lavoro. La lavorazione viene effettuata con un prodotto mobile.

Con una smerigliatrice fissa, è necessaria una superficie di lavoro mobile. Per questo, il piano del tavolo stesso viene spostato. Le guide per il fissaggio sono progettate su di esso. In questo caso, la smerigliatrice angolare stessa è montata su un bancale di tipo verticale sul lato rispetto al banco di lavoro.

Particolare attenzione dovrebbe essere prestata ai cappucci delle viti autofilettanti. Devono essere completamente incassati, non devono sporgere al di sopra dei piani di lavoro. Prima di eseguire tutti i processi, è necessario acquistare frese che fungeranno da accessori per la smerigliatrice.

Le frese possono sembrare dischi da taglio o scanalature. Il primo sostituirà semplicemente il disco abrasivo e sarà fissato all'albero con un dado di bloccaggio. Per il secondo, avrai inoltre bisogno di un adattatore speciale.

Misure precauzionali

Lavorare con una smerigliatrice implica la presenza di un certo pericolo, pertanto, a questo tipo di lavoro si applicano necessariamente regole operative separate:

- l'ugello della smerigliatrice angolare deve necessariamente corrispondere al materiale per la successiva lavorazione;

- è vietato rimuovere l'involucro protettivo;

- la velocità della smerigliatrice angolare deve corrispondere al minimo;

- la smerigliatrice deve corrispondere ai carichi di potenza del dipendente che la utilizza (può rompersi dalle mani);

- il fissaggio dell'utensile deve essere rigido;

- il lavoro deve essere svolto con guanti protettivi;

- la superficie del pezzo deve essere controllata per l'omogeneità (soprattutto per le parti metalliche);

- tutte le azioni possono essere eseguite solo all'interno di un piano;

- sono vietate distorsioni durante il lavoro;

- in modalità operativa il pulsante non può essere bloccato;

- L'alimentazione deve essere scollegata dall'utensile elettrico quando si sostituiscono i dischi e gli accessori.