Täna, veevarustuse ja küttesüsteemi parandamisel paigaldatakse need metalltorude asemel polüpropüleenanaloogidega. Selle põhjuseks on materjali vastupidavus, kergus ja lihtne hooldus, samuti võimalus teostada paigaldus ise kiiresti ja usaldusväärselt.

Polüpropüleenist torude kõvajoodisega jootmise eripära

Polüpropüleenist torude jootmise põhimõte põhineb materjali termoplastsusel. Polümeer pehmeneb temperatuuril üle + 200 ℃ kiiresti, samuti kulub normaaltingimustes tahenemiseks mõni sekund. Toorikute sulanud servade kokkupuutel toimub polüfusiooniprotsess, mille tulemuseks on elementide monoliitne ühendus. Termiline mõju torude otsaosadele ei muuda materjali kvaliteediomadusi.

Teine võimalus hõlmab spetsiaalsete vedelike kasutamist, mis põhjustavad sarnast protsessi polüpropüleeni keemilise reaktsiooni tõttu aktiivsete komponentidega (orgaanilised lahustid). Teisisõnu nimetatakse seda meetodit "külmkeevituseks". Seda polüpropüleenist torude jootmise tehnoloogiat oma kätega on lihtne rakendada, kuid selle rakendamisel on piiranguid, mis väljendub selle suhteliselt madalas populaarsuses võrreldes polüfusiooniga.

Polüpropüleenist torude ühendamise meetodid

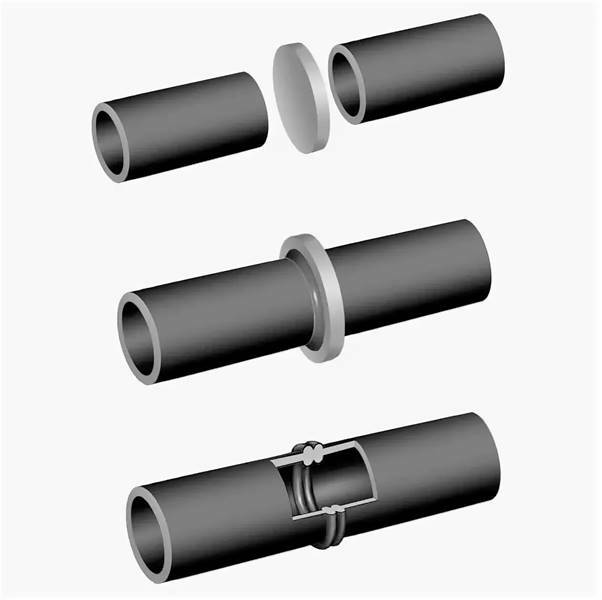

Torujuhtme kokkupanek polüpropüleenist toorikutest toimub kahel viisil: otse ja täiendavate ühenduselementide abil erinevatel eesmärkidel. Esimene võimalus on oluline elementide puhul, mille läbimõõt ületab 40–63 mm, kuna toodetel on üsna paksud seinad. Siin on oluline järgida mitmeid tingimusi:

- identsed mõõtmed ristlõikes, paksus;

- otsaservade täpne kokkulangevus;

- range joondamine.

Pistikupesa keevitamise meetodit kasutatakse õhukese seinaga (kuni 4,5-5 mm) toodete puhul, mille välisläbimõõt on 16 kuni 40-63 mm. Sellised toorikud on asjakohased veevarustuse ja küttesüsteemi paigaldamiseks elamusektoris. Siin kasutatakse maanteede kokkupanekuks täiendavaid ühendusliitmikke, mille üks või kõik harutorud on valmistatud termoplastilisest polümeerist. Väärib märkimist, et kasutatud osade sise- ja välisläbimõõt peaks olema väärtuselt lähedane, kuid teise suuruse kasuks ülespoole erinev.

Sidurid jagunevad ettenähtud otstarbel mitmeks põhirühmaks:

- adapterid suuruse järgi;

- pistikud erinevate nurkade all;

- jagajad ühelt kanalilt mitmele;

- keermestatud otsaga elemendid kokkupandavate sõlmede moodustamiseks;

- kraanid, ventiilid.

Polüpropüleenist torude jootmiseks raskesti ligipääsetavates kohtades ja üldiselt, kasutades haakeseadiste tehnoloogiat, kasutatakse kompaktseid seadmeid, mis on kodutöölisele saadaval. Siin on keevituse olemus see, et toorikud sisestatakse täiendavasse pistikusse. Meetodit on võrreldes otsese (dokkimise) meetodiga lihtsam rakendada, seetõttu teostatakse seda sageli ilma professionaalse abita.

Mida on vaja paigaldustöödeks

Polüpropüleenist torudega töötamine seisneb toorikute lõikamises, otsaservade ettevalmistamises paigaldamiseks, elementide kuumtöötlemises ja vuugi moodustamises. Projekti elluviimiseks on vaja väikest jootmisvahendite arsenali:

- mõõteriistad, pingiplats ja märgistusmaterjalid (pliiats, marker);

- rull -torulõikur või spetsiaalsed käärid;

- kaltsud rasvaärastusvahendiga;

- aparaadid teatud polüpropüleenist torude jootmiseks;

- paksud libisemiskindla kattega kindad.

Lõikeriist peab olema mugav ja hooldatav. Tera kontrollitakse defektide, teritamise suhtes. Võimalusel parandatakse puudused, kui mitte, ostetakse uued käärid. Samuti on oluline jälgida lõike lõike ruudukujulisust, mis peab olema puhas ja ühtlane. Sellised nõuded välistavad rauasae tera (sae, mosaiigi) või veski kasutamise.

Tiheda ja usaldusväärse ühenduse tagamiseks polüpropüleenist toorikute vahel on vaja ette valmistada tööservad. Protsess hõlmab tolmu, mustuse, mustuse, niiskuse ja rasvade eemaldamist. Selleks võite kasutada valmis üldehitusühendit või alkoholi (etüül, isopropüül).

Suure läbimõõduga torudega suuremahuliste projektide jaoks kasutatakse mehaanilisi, elektrohüdraulilisi seadmeid. Selliste seadmete koostis sisaldab voodit, juhtseadet, tihendiga haaratseid, katet, ketta kütteelementi, dünamomeetrit. Polümeeritoorikute fikseerimine, nihutamine ja positsiooni reguleerimine toimub teisaldatavate tsentraliseerijate abil. Neid juhitakse käsitsi kangi abil. Teine võimalus on hüdrauliline ajam.

Keevitusseade väikese läbimõõduga ja paksusega torudega töötamiseks on struktuurselt esindatud aluse, käepideme, reguleerimisseade, kütteelement kitsendatud plaadi (xiphoid) või tihvti kujul (silindriline). Viimase külge on kinnitatud eri läbimõõduga spetsiaalsed kinnitused (varrukatangid). Reeglina on lubatud üheaegselt paigaldada mitu eemaldatavat hammasratast (aukude alla või klambrite kujul), et teostada liinide pidevat paigaldamist erineva suurusega kanalitest. Osade kinnitamiseks on kaasas kuuskantvõti.

Kuidas polüpropüleenist torusid joota

Juhised polüpropüleenist torude jootmiseks toodete termilise efekti abil eeldavad vastavust standardiseeritud või tootja soovitatud ajavahemikele. Need hõlmavad kuumutamist ja sõlmeühenduse moodustamist liini elementide vahel. Protsess ise viiakse läbi erineval viisil, sõltuvalt kasutatavast seadmest ja torujuhtme elementide suurusest.

Polüpropüleenist torude keevitamise üldised tehnoloogilised meetodid

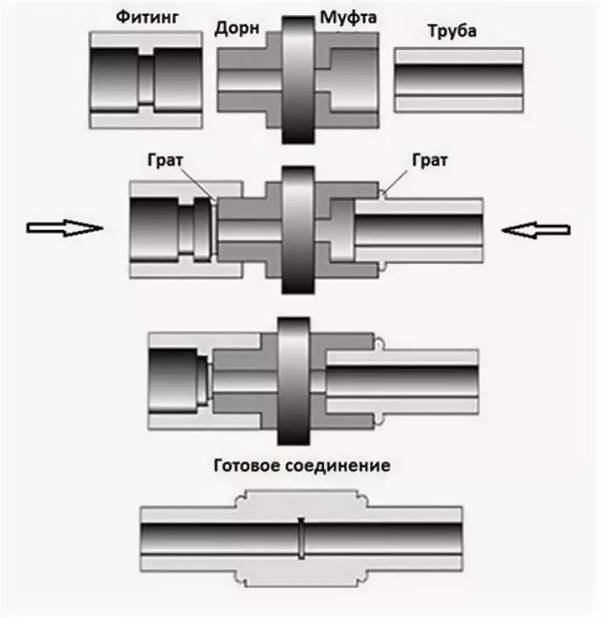

Kuidas korralikult läbimõõduga polüpropüleenist torusid joota? Tagakeevitusprotsess hõlmab kahte etappi. Toorikud on eelnevalt paigaldatud ja kinnitatud seadmetele etteantud asendis. Mõlema osa servi töödeldakse korraga tööriistaga (spetsiaalne pöörlev ketas). Seejärel asendatakse see lameda kütteelemendiga. Pärast selle kõrvaldamist, pärast teatud tehnoloogilist aega, surutakse sulatatud servadega toorikud üksteise vastu polüfusiooniprotsessi läbiviimiseks.

Pistikupesa keevitamise tehnoloogia nõuab tähelepanu seinte sulatamiseks ja elementide kokkusurumiseks kuluva aja osas.

Allpool on õhukese seinaga polüpropüleenist torude jootmistemperatuuride tabel, millele tasub loota eelkõige algaja käsitöölise jaoks.

Iseloomulik väärtus | Välisläbimõõt (mm) | ||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | |

| Kuumtöötlusala (mm) | 13 | 14 | 16 | 18 | 20 | 23 | 26 |

| Sulamistaimer (s) | 5 | 7 | 8 | 12 | 18 | 24 | |

| Sõlme reguleerimise taimer (sek) | 4 | 6 | 8 | ||||

| Ühenduse hoidmise taimer (sek) | 6 | 10 | 20 | 30 | |||

| Polümerisatsiooni taimer (sek) | 120 | 240 | 360 |

Vuuk moodustatakse liitmiku siseseina ja toru välisseina abil. Piirkonnad on termiliselt mõjutatud jootmisseadmete spetsiaalsete düüside abil, mis on kuumutatud temperatuurini + 260 ℃. Seejärel sisestatakse toorikud üksteise sisse ja hoitakse paigal minimaalse nõutava aja jooksul.

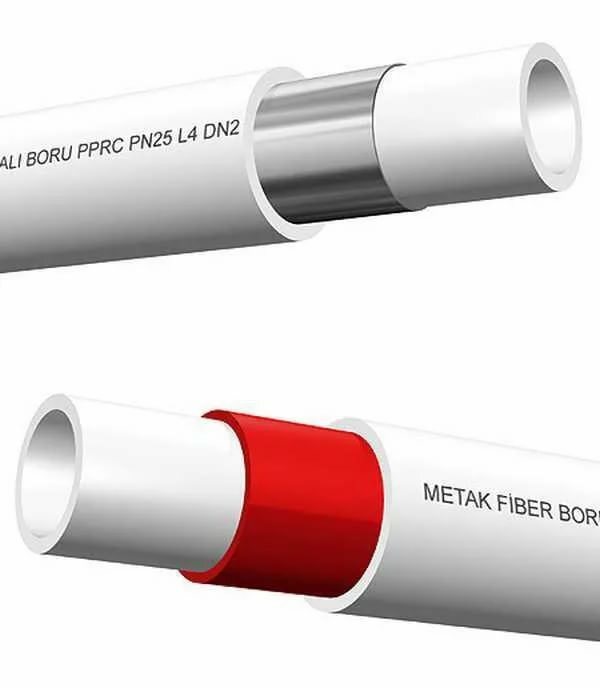

Alumiiniumist tugevdusega torudega töötamise omadused

Polüpropüleenil on sooja paisumise omadus, mis piirab materjali kasutamist kõrge temperatuuri tingimustes, selle näitajate muutusi. Puudust korrigeeriti, tugevdades torusid alumiiniumi või klaaskiuga. Esimese puhul ei teki raskusi liinide jootmise ja töötamise ajal.

Metallist tugevdust saab paigaldada toote siseküljele või väliskesta alla. Alumiiniumfooliumiga väliskiht tuleb enne jootmist eemaldada. Sellel on kolm põhjust:

- on vaja lisakütet;

- metallplastist toorikute välisläbimõõt on suurem kui ilma tugevduseta või klaaskiuga;

- alumiinium ja polümeer moodustavad keevitamisel nõrga sideme.

Töö tegemiseks kasutatakse pardlit - duralumiiniumist õõnesilindrit, mille sees on terasest terad. Lisaks saab kasutamise hõlbustamiseks sisestada eemaldatava vardakujulise käepideme. Siin on eelnevalt ette nähtud lõike paksuse ja töödeldud ala sügavuse piirang, seega pole vaja parameetreid jälgida.

Sisemine eemaldamine viiakse läbi, et välistada alumiiniumi otsene kokkupuude transporditava vedelikuga. See võib viia elektrokeemiliste protsesside aktiveerumiseni, tugevduskile hävitamiseni, torude kihistumiseni, kontaktkomplekti rõhu vähendamiseni. Siin kasutatakse toorikuid keevitamiseks ette nähtud toorikute ettevalmistamiseks. See seade on struktuurilt sarnane pardliga, ainult terad asuvad siseotsas.

Töö eripära negatiivse temperatuuri tingimustes

Paigaldustööd madalatel temperatuuridel hõlmavad toorikute kuumutamise ja kinnitamise peamiste ajavahemike muutmist. Kuid paigaldusfunktsioonid ei piirdu sellega. Pakase mõju polümeerile peegeldub materjali kõvaduses - see muutub rabedaks, mis raskendab lõikamist, nõuab transportimisel suuremat tähelepanu.

Habrasuse probleemi lahendab ainult töö täpsus. Parim on lõigata köetavas ruumis. Lubatud temperatuuride piirväärtused on vahemikus 0–5 ℃. Madalam kiirus põhjustab kristallimisprotsesse, mida polümeermaterjalid ei välista. Sellistes tingimustes on suur oht, et torud hakkavad murenema.

Termilise kokkupuute juhised põhinevad ruumi tingimustel. Mida madalam on termomeetri näit, seda kauem kulub polüpropüleeni kuumutamiseks. Praktika põhjal soovitavad meistrid materjali esmalt viia temperatuurini + 20 ℃, seejärel kasutada standardset taimerit. Samal ajal on seadme soojendamine üle + 260 ℃ võimatu, kuna see võib negatiivselt mõjutada torude kvaliteeti.

Arvatakse, et kõiki külmaga töötamise standardeid tuleks suurendada kuni 50%. See ei kehti üldse kohustuste võtmise aegade kohta. Elementide ühendamine siin peab toimuma kiirendatud režiimis, nii et kiire jahutamise korral oleks võimalik täieõiguslik polümerisatsiooniprotsess. Hilinemine toob sel juhul kaasa asjaolu, et sõlm on madala kvaliteediga, ei kesta kaua varase rõhu vähendamise tõttu.

Vigade mõju keevitamise kvaliteedile

Eksperdid märgivad, et kõige levinumad vead on torude ettevalmistamise nõuete eiramine ja vastavalt aja standarditele. Rasvaärastus jääb sageli vahele, ei pööra tähelepanu servade seisundile, puhtusele ja kuivusele. Sellised vead põhjustavad ühenduse usaldusväärsuse rikkumise.

Polüpropüleenist torude seinte ülekuumenemine põhjustab sõlme liigendi siseläbimõõdu kitsendamist. See esineb ka liigse kokkusurumisega. Reeglina on kanalit võimatu puhastada. Ja selline rike koos moonutustega on kanali purunemise või ummistumise põhjus.

Harvadel juhtudel on kokkupandud liini varajane ebaõnnestumine õigustatud erinevate materjalidega võrreldes tootjaga. See juhtub isegi pärast professionaalset toimetamist. Põhjus on selles, et iga tootja töötab vastavalt oma tehnoloogiale, kasutab oma retsepti. Seetõttu võib torudel olla erinev kütte-, kinnitus- ja jahutuskiirus. Seetõttu tasub kasutada sama tootja liitmikega toorikuid.