Los productos metálicos durante la soldadura son los objetos principales para un procesamiento versátil. Según las estadísticas, entre ellos, el tipo más común es el corte de tuberías con una amoladora. La variedad de accesorios permite lijar y pulir. Son un trabajo secundario que sigue al corte.

Variedades de dispositivos.

Los accesorios de molinillo difieren en las funciones que pueden realizar:

- corte suave

- molienda;

- barras de corte y tubos (diámetro entre 50 y 125 mm);

- limpieza y pelado de capas superficiales obsoletas;

- pulido;

- utilizar como motosierra;

- Recolección de polvo durante el proceso.

Los discos de corte son los más populares entre los dispositivos para cortar tubos de alta calidad con una amoladora. Este tipo de producto es producido por numerosos desarrolladores nacionales y extranjeros. También debemos mencionar los accesorios japoneses universales de la marca Hitachi.

Cómo hacer un dispositivo para cortar tuberías con una amoladora con tus propias manos.

No es difícil comprar una máquina prefabricada. Pero esta opción implica muchos problemas resultantes durante el trabajo posterior, ya que la mayoría de las estructuras no tienen un grado suficiente de rigidez. Esto es causado por el material utilizado: duraluminio. Este factor obliga a los propietarios a crear diseños nuevos, más duraderos y precisos para cortar tuberías con una amoladora, o mejorar los actuales.

De hecho, resulta que hacer su propia base rígida, auxiliar para trabajos futuros, es mucho más conveniente. Es más difícil rehacer productos previamente desarrollados por alguien. Además, este enfoque a menudo tiene una serie de limitaciones debido a las características del diseño.

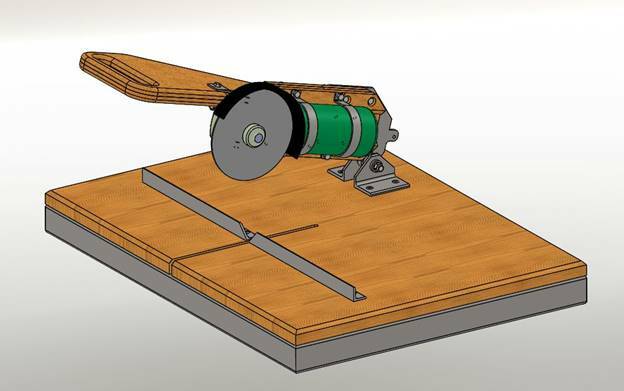

Es posible cortar tubos de varios diámetros y espesores con una amoladora creando dos tipos de máquinas de corte estacionarias:

- Una opción simple es conectar la herramienta al banco de trabajo con materiales adicionales.

- La opción compleja incluye el diseño anterior, así como una serie de pasos adicionales para crear más rigidez de la herramienta durante los movimientos de traslación. Por esta razón, lleva más tiempo, pero permite una mayor precisión.

Momentos básicos

Cortar tubos con forma es un proceso sencillo. Pero es ella quien requiere una alta precisión, que consiste en la precisión y uniformidad del corte final. Por lo tanto, la organización del proceso futuro debe ser pensada y requiere el desarrollo de una máquina hecha en casa o comprada. Para hacer esto, necesitará herramientas en forma de taladro eléctrico y una máquina de soldar. Además de ellos, necesitará un conjunto de los siguientes consumibles:

- Platos de metal,

- perfiles,

- lista estándar de sujetadores (tuercas, pernos, arandelas).

La fabricación de dispositivos simples para el corte eficiente de tuberías con una amoladora se puede hacer en unas pocas horas. En este caso, el marco será un tubo de metal largo, que desempeñará el papel de un mango y un marco al mismo tiempo. Se suelda una barra transversal a uno de los extremos. Debe tener dos orificios para la posterior fijación del molinillo.

¡Importante! Para un dispositivo aún más confiable, debe estar unido a uno de los extremos de la tubería en ángulo con un eje móvil. La esquina se fija al tablero de la mesa o al suelo. El resorte se fija en el lado opuesto del sujetador. Ayuda a asegurar el movimiento de retorno de toda la estructura durante la operación.

La etapa final es la fijación del molinillo en sí. Las opciones de la máquina que se describen brevemente son adecuadas para trabajos sencillos. Los detalles sobre las piezas y consumibles necesarios, así como la creación de una máquina de alta precisión para usar la amoladora al cortar tuberías de diferentes diámetros y espesores, se indican a continuación.

Cortadora (opción simple)

Una implementación sencilla consiste en fabricar una base, sobre la que posteriormente se unen conectores estables para alojar la placa móvil. La lista de trabajos sobre la creación de una máquina de corte:

- Para el procedimiento, debe seleccionar una placa con un grosor de al menos 2 mm y dimensiones de 15 por 15 o 10 por 10 mm. Se necesitará uno corto si tiene un banco de trabajo de hierro.

- A continuación, se sueldan dos placas rectangulares a una distancia de 5-8 cm entre ellas. Las dimensiones de los elementos a lo largo de la longitud serán de aproximadamente 8-10 cm, dependiendo de las características de la herramienta eléctrica.

- Se hacen agujeros rectos en la base de las placas. Los pernos de conexión están instalados en ellos.

- Luego se toma una placa de acero de unos 20-30 cm. El ancho debe ser menor que la distancia entre las placas anteriores.

- Un manguito alargado está soldado al reverso del elemento móvil. Posteriormente, se coloca un perno para su conexión.

- La herramienta se fija a la placa móvil mediante bridas, abrazaderas o métodos idénticos a ellos. El número debe ser estrictamente superior a 2.

- Colocación de la herramienta en el banco de trabajo.

- Trabajo de prueba.

A veces, en algunos casos, la manija está soldada y se instala un resorte de retorno automático. Esto último le permitirá mover el molinillo hacia arriba según sea necesario. En general, la simplicidad de la opción le permite utilizar un número mínimo de piezas estructurales y, al mismo tiempo, organizar completamente el proceso de corte.

Cortadora para trabajos de precisión

Para realizar un trabajo con un alto grado de precisión, se utiliza una versión más compleja de crear una unidad. La lista básica incluirá los siguientes detalles:

- Perfiles metálicos (15-20 cm);

- Hoja de metal (espesor - 2-3 mm);

- Manga (10-15 cm);

- Esquina de metal;

- Horquilla (longitud - 20 cm);

- Juego de arandelas.

Etapas de la creación de una máquina de corte de alta precisión:

- Cortar el espárrago y colocar el manguito en su interior. Apriete las tuercas en ambos lados. Es mejor apretar dos tuercas, lo que creará un efecto de contratuerca.

- Las tuercas no están completamente atornilladas para evitar el contacto con el manguito.

- Soldar la estructura a la chapa de acero asegurando el libre movimiento del manguito.

- Los sujetadores están hechos sobre la base de perfiles metálicos. Se cortan al tamaño requerido y se les sueldan arandelas. Se recomiendan 2 o 3 soportes.

- Las asas se unen a los orificios roscados de la base del tipo móvil utilizando los soportes obtenidos en el paso anterior. La fijación se realiza atornillando.

- Los extremos opuestos de cada uno de los perfiles están soldados al manguito.

Vale la pena señalar que la esquina es estructuralmente necesaria como guía. Permite centrar los materiales de corte. Si hace un agujero recto en la hoja, se obtendrá un nivel de precisión aún mayor durante el corte. Por esta razón, estos diseños a menudo se denominan sierras pendulares.

Fresadora

En el corazón de una fresadora hay un elemento impulsor: una fresa. Con su ayuda, se procesan superficies planas y con forma. En el caso de utilizar una amoladora, la máquina se puede fabricar en dos variantes:

- Con una amoladora angular móvil (amoladora angular), el soporte de la herramienta se ubica en un plano vertical en relación con un marco especial. Con su ayuda, la amoladora se mueve a lo largo de la pieza a fresar.

- Con una amoladora de ángulo rígidamente fija, la amoladora está estacionaria y la pieza de trabajo se mueve en la dirección deseada.

Para hacer una fresadora, necesitará la siguiente lista de materiales:

- Amoladora angular;

- maquina de soldar;

- un juego de sujetadores;

- destornillador;

- nivel;

- taladro eléctrico;

- cuadrado;

- Láminas de aglomerado o contrachapado;

- llaves y llaves hexagonales;

- rompecabezas;

- esquinas de metal;

- puñetazo;

- expediente;

- papel de lija.

Una fresadora estacionaria asume una estructura que consta de una base estable, una mesa móvil o fija con un riel (a modo de regla) y un accionamiento. Para el corte horizontal, fije la amoladora angular a la placa, instale las guías y fije la pieza de trabajo a procesar en la superficie de trabajo. El procesamiento se realiza con un producto móvil.

Con una amoladora estacionaria, se requiere una superficie de trabajo móvil. Para ello, se mueve el tablero de la mesa. En él se diseñan guías para la fijación. En este caso, la propia amoladora angular está montada sobre una cama de tipo vertical en el lateral en relación con el banco de trabajo.

Se debe prestar especial atención a las tapas de los tornillos autorroscantes. Deben estar completamente empotrados, no deben sobresalir de las superficies de trabajo. Antes de llevar a cabo todos los procesos, debe comprar cortadores que servirán como accesorios para el molinillo.

Los cortadores pueden parecer discos de corte o chaveteros. El primero simplemente reemplazará el disco abrasivo y se unirá al eje con una tuerca de sujeción. Para el segundo, también necesitará un adaptador especial.

Medidas de precaución

Trabajar con una amoladora implica la presencia de un cierto peligro, por lo tanto, las reglas de operación separadas deben necesariamente aplicarse a este tipo de trabajo:

- el accesorio de la amoladora angular debe corresponder necesariamente al material para el procesamiento posterior;

- está prohibido quitar la carcasa protectora;

- la velocidad de la amoladora angular debe corresponder al mínimo;

- el molinillo debe corresponder a las cargas de energía del empleado que lo usa (puede salirse de las manos);

- la sujeción de la herramienta debe ser rígida;

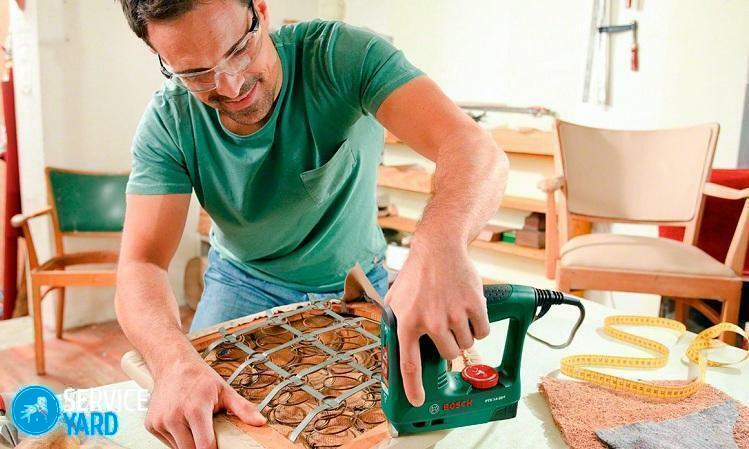

- el trabajo debe realizarse con guantes protectores;

- se debe verificar la homogeneidad de la superficie de la pieza de trabajo (especialmente para piezas metálicas);

- todas las acciones se pueden realizar solo dentro de un plano;

- están prohibidas las distorsiones durante el trabajo;

- en modo de funcionamiento, el botón no se puede bloquear;

- Se debe desconectar la energía de la herramienta eléctrica al reemplazar discos y accesorios.