Bei der Reparatur von Wasserversorgungs- und Heizungssystemen werden heute anstelle von Metallrohren Polypropylen-Analoga installiert. Dies liegt an der Langlebigkeit, Leichtigkeit und Wartungsfreundlichkeit des Materials sowie der Fähigkeit, die Installation schnell und zuverlässig selbst durchzuführen.

Besonderheit des Lötens von Polypropylenrohren

Das Prinzip des Lötens von Polypropylenrohren basiert auf der Thermoplastizität des Materials. Das Polymer erweicht unter dem Einfluss von Temperaturen über + 200 ℃ schnell, es dauert auch einige Sekunden, um unter normalen Bedingungen auszuhärten. Bei der Berührung der Schmelzkanten der Rohlinge kommt es zu einem Polyfusionsprozess, der eine monolithische Verbindung der Elemente zur Folge hat. Die thermische Einwirkung auf die Endteile der Rohre führt nicht zu Veränderungen der Qualitätsmerkmale des Materials.

Eine andere Möglichkeit ist der Einsatz spezieller Flüssigkeiten, die durch die chemische Reaktion von Polypropylen mit Wirkstoffen (organischen Lösungsmitteln) einen ähnlichen Prozess bewirken. Mit anderen Worten wird dieser Ansatz als „Kaltschweißen“ bezeichnet. Diese Technologie zum Löten von Polypropylenrohren mit eigenen Händen ist einfach zu implementieren, hat jedoch Einschränkungen in der Anwendung, was sich in ihrer relativ geringen Popularität im Vergleich zur Polyfusion widerspiegelt.

Verfahren zum Verbinden von Polypropylenrohren

Die Montage der Rohrleitung aus Polypropylen-Rohlingen erfolgt auf zwei Arten: direkt und durch zusätzliche Verbindungselemente für verschiedene Zwecke. Die erste Option ist für Elemente relevant, deren Durchmesser 40-63 mm überschreitet, da die Produkte ziemlich dicke Wände haben. Dabei ist es wichtig, mehrere Bedingungen zu beachten:

- gleiche Abmessungen im Querschnitt, Dicke;

- genaue Übereinstimmung der Endkanten;

- strikte Ausrichtung.

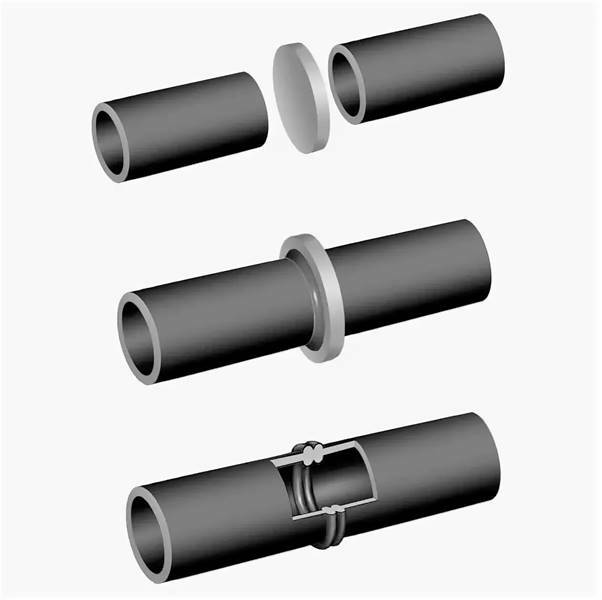

Das Muffenschweißen wird für dünnwandige (bis 4,5-5 mm) Produkte mit einem Außendurchmesser von 16 bis 40-63 mm verwendet. Solche Rohlinge sind für die Installation eines Wasserversorgungssystems und einer Heizungsanlage im Wohnbereich relevant. Hier werden für die Montage von Autobahnen zusätzliche Anschlussarmaturen verwendet, deren Abzweigrohre eines oder alle aus thermoplastischem Polymer bestehen. Es ist erwähnenswert, dass die Innen- und Außendurchmesser der verwendeten Teile in den Werten nahe beieinander liegen sollten, sich jedoch nach oben zugunsten der zweiten Größe unterscheiden.

Kupplungen werden für ihren Verwendungszweck in mehrere Hauptgruppen eingeteilt:

- Adapter nach Größe;

- Anschlüsse in verschiedenen Winkeln;

- Splitter von einem auf mehrere Kanäle;

- Elemente mit Gewindespitze zur Bildung von zusammenklappbaren Baugruppen;

- Hähne, Ventile.

Für das Löten von Polypropylenrohren an schwer zugänglichen Stellen und generell mit der Kupplungstechnik kommen kompakte Geräte zum Einsatz, die dem Heimwerker zur Verfügung stehen. Das Wesen des Schweißens besteht hier darin, dass die Werkstücke in einen zusätzlichen Verbinder gesteckt werden. Im Vergleich zur direkten (Andock-)Methode ist sie einfacher zu implementieren, daher wird sie oft ohne die Einschaltung professioneller Hilfe durchgeführt.

Was wird für Installationsarbeiten benötigt

Die Arbeit mit Polypropylenrohren besteht aus dem Schneiden von Rohlingen, dem Vorbereiten der Endkanten für die Installation, der Wärmebehandlung von Elementen und dem Herstellen einer Verbindung. Die Umsetzung des Projekts erfordert ein kleines Arsenal an Lötwerkzeugen:

- Messinstrumente, Tischquadrate und Markierungsmaterial (Bleistift, Marker);

- Rollenrohrschneider oder Spezialschere;

- lappen mit Entfetter;

- Geräte zum Löten bestimmter Polypropylenrohre;

- dicke Handschuhe mit Anti-Rutsch-Beschichtung.

Das Schneidwerkzeug muss bequem und wartungsfreundlich sein. Die Klinge wird auf Mängel überprüft, Schärfen. Wenn möglich werden Mängel behoben, wenn nicht, werden neue Scheren angeschafft. Es ist auch wichtig, die Rechtwinkligkeit des Schnitts im Auge zu behalten, der sauber und gleichmäßig sein muss. Solche Anforderungen schließen die Verwendung eines Bügelsägeblattes (Säge, Stichsäge) oder einer Schleifmaschine aus.

Um eine dichte und zuverlässige Verbindung zwischen Polypropylen-Rohlingen zu gewährleisten, ist es notwendig, die Arbeitskanten vorzubereiten. Der Prozess umfasst das Entfernen von Staub, Schmutz, Graten, Feuchtigkeit und das Entfetten von Oberflächen. Dazu können Sie eine fertige allgemeine Baumasse oder Alkohol (Ethyl, Isopropyl) verwenden.

Bei Großprojekten mit Großrohren kommen mechanische, elektrohydraulische Geräte zum Einsatz. Die Zusammensetzung solcher Geräte umfasst ein Bett, eine Steuereinheit, Greifer mit Dichtung, einen Facer, ein Scheibenheizelement und einen Dynamometer. Das Fixieren, Verschieben und Einstellen der Position von Polymerrohlingen erfolgt durch bewegliche Zentrierer. Sie werden manuell über einen Hebel bedient. Eine andere Möglichkeit ist ein hydraulischer Antrieb.

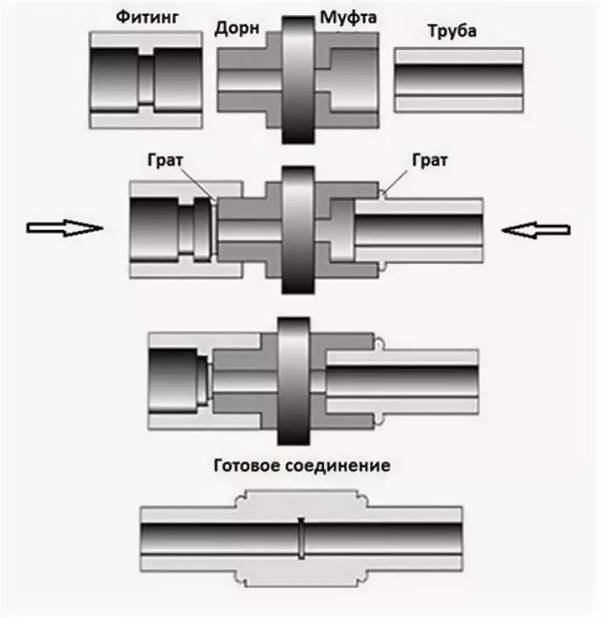

Die Schweißmaschine zum Arbeiten mit Rohren mit kleinem Durchmesser und geringer Dicke wird strukturell durch einen Ständer, einen Griff, eine Verstelleinheit, ein Heizelement in Form einer verengten Platte (Xiphoid) oder eines Stiftes (zylindrisch). An letzterem sind spezielle Aufsätze (Hülsendorn) unterschiedlicher Durchmesser angebracht. In der Regel ist es zulässig, mehrere abnehmbare Getriebe (unter Löchern oder in Form von Klemmen) gleichzeitig zu installieren, um eine kontinuierliche Installation von Leitungen aus unterschiedlich großen Kanälen durchzuführen. Zur Befestigung von Teilen ist ein Sechskantschlüssel im Lieferumfang enthalten.

Wie werden Polypropylenrohre gelötet

Die Anleitung zum Löten beliebiger Polypropylenrohre mittels thermischer Einwirkung auf Produkte setzt die Einhaltung genormter bzw. vom Hersteller empfohlener Zeitintervalle voraus. Sie umfassen die Erwärmung und die Bildung einer Knotenverbindung zwischen den Elementen der Leitung. Der Prozess selbst wird je nach verwendeter Ausrüstung und Größe der Rohrleitungselemente unterschiedlich durchgeführt.

Allgemeine technologische Verfahren zum Schweißen von Polypropylenrohren

Wie lötet man Polypropylenrohre mit großem Durchmesser richtig? Das Stumpfschweißverfahren umfasst zwei Schritte. Die Werkstücke werden vorinstalliert und in einer vorgegebenen Position auf der Anlage fixiert. Die Kanten beider Teile gleichzeitig werden mit einem Plandrehwerkzeug (Spezialdrehscheibe) bearbeitet. Dann wird es durch ein flaches Heizelement ersetzt. Nach deren Eliminierung werden nach einer gewissen Technologiezeit die Werkstücke mit geschmolzenen Kanten gegeneinander gepresst, um den Polyfusionsprozess durchzuführen.

Die Muffenschweißtechnik erfordert Aufmerksamkeit hinsichtlich der Zeit für das Aufschmelzen der Wände und das Zusammendrücken der Elemente.

Nachfolgend finden Sie eine Tabelle mit Löttemperaturen für dünnwandige Polypropylenrohre, auf die sich insbesondere ein Anfänger verlassen sollte.

Charakteristischer Wert | Außendurchmesser (mm) | ||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | |

| Wärmebehandlungsbereich (mm) | 13 | 14 | 16 | 18 | 20 | 23 | 26 |

| Schmelztimer (Sek.) | 5 | 7 | 8 | 12 | 18 | 24 | |

| Knotenanpassungstimer (Sek.) | 4 | 6 | 8 | ||||

| Verbindungshaltetimer (Sek.) | 6 | 10 | 20 | 30 | |||

| Polymerisationstimer (Sek.) | 120 | 240 | 360 |

Die Verbindung wird durch die Innenwand des Fittings und die Außenwand des Rohres gebildet. Die Bereiche werden mit speziellen Düsen für Lötgeräte thermischen Einflüssen ausgesetzt, die auf eine Temperatur von + 260 ℃ erhitzt werden. Als nächstes werden die Zuschnitte ineinander gesteckt und für die minimal erforderliche Zeit an Ort und Stelle gehalten.

Merkmale der Arbeit mit Rohren mit Aluminiumverstärkung

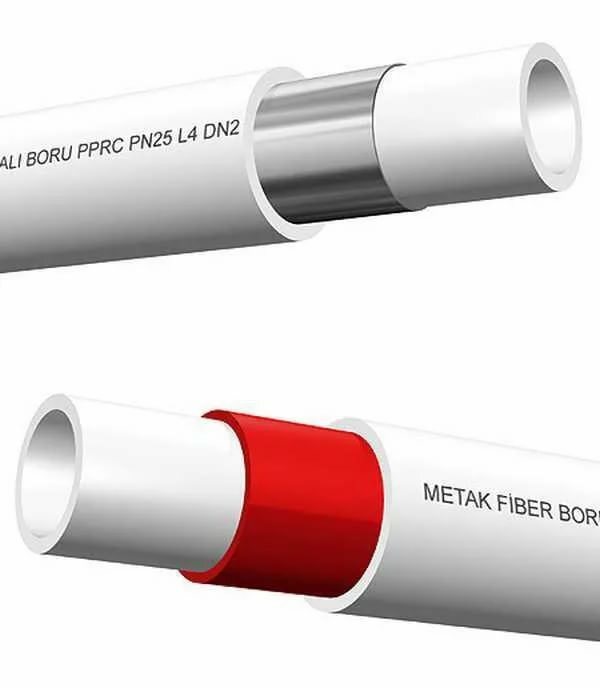

Polypropylen hat die Eigenschaft der Wärmeausdehnung, die die Verwendung des Materials unter Bedingungen mit hohen Temperaturen und Änderungen seiner Indikatoren einschränkt. Der Nachteil wurde behoben, indem die Rohre mit Aluminium oder Glasfaser verstärkt wurden. Im ersten Fall treten beim Löten und Betrieb der Leitungen keine Schwierigkeiten auf.

Die Metallverstärkung kann an der Innenseite des Produkts oder unter der Außenhülle angebracht werden. Die äußere Schicht mit Aluminiumfolie muss vor dem Löten entfernt werden. Dafür gibt es drei Gründe:

- zusätzliche Heizung ist erforderlich;

- Metall-Kunststoff-Rohlinge haben einen größeren Außendurchmesser als ohne Verstärkung oder mit Glasfaser;

- Aluminium und Polymer gehen beim Schweißen eine schwache Verbindung ein.

Zur Durchführung der Arbeiten wird ein Rasierer verwendet - ein Duraluminium-Hohlzylinder mit innenliegenden Stahlklingen. Zur einfacheren Handhabung kann zusätzlich ein abnehmbarer stabförmiger Griff eingesetzt werden. Hier ist vorab eine Begrenzung der Schnittdicke und der Tiefe des bearbeiteten Bereichs vorgesehen, so dass eine Überwachung der Parameter nicht erforderlich ist.

Um den direkten Kontakt des Aluminiums mit der transportierten Flüssigkeit auszuschließen, wird eine interne Abisolierung durchgeführt. Dies kann zur Aktivierung elektrochemischer Prozesse, Zerstörung der Verstärkungsfolie, Rohrdelamination, Druckentlastung der Kontaktbaugruppe führen. Hier werden Planfräser verwendet, um Werkstücke für das Schweißen vorzubereiten. Dieses Gerät ähnelt im Aufbau dem Rasierer, nur die Klingen befinden sich am inneren Ende.

Besonderheit der Arbeit bei negativen Temperaturen

Bei Montagearbeiten bei niedrigen Temperaturen werden die wichtigsten Zeitintervalle für das Aufheizen und Fixieren der Werkstücke geändert. Die Installationsfunktionen sind jedoch nicht darauf beschränkt. Der Einfluss von Frost auf das Polymer spiegelt sich in der Härte des Materials wider - es wird spröde, was das Schneiden erschwert, erfordert mehr Aufmerksamkeit beim Transport.

Das Problem der Fragilität wird nur durch die Genauigkeit der Arbeit gelöst. Schneiden Sie am besten in einem beheizten Raum. Die Grenzwerte der zulässigen Temperaturen liegen im Bereich von 0- + 5 ℃. Niedrigere Raten führen zu Kristallisationsprozessen, die von polymeren Materialien nicht umgangen werden. Unter solchen Bedingungen besteht ein hohes Risiko, dass die Rohre zu bröckeln beginnen.

Die Richtlinien zur thermischen Exposition basieren auf den Raumbedingungen. Je niedriger die Thermometeranzeige, desto länger dauert das Erhitzen des Polypropylens. Aufgrund der Praxis empfehlen die Meister, das Material zuerst auf +20 ℃ zu bringen und dann einen standardisierten Timer zu verwenden. Gleichzeitig ist es nicht möglich, das Gerät über + 260 ℃ zu erhitzen, da dies die Qualität der Rohre beeinträchtigen kann.

Es besteht die Meinung, dass alle Standards beim Arbeiten in der Kälte auf bis zu 50% erhöht werden sollten. Dies gilt überhaupt nicht für Zusagezeiten. Die Verbindung der Elemente muss dabei beschleunigt erfolgen, damit bei schneller Abkühlung ein vollwertiger Polymerisationsprozess möglich ist. Die Verzögerung führt in diesem Fall dazu, dass der Knoten von geringer Qualität ist und aufgrund der frühen Druckentlastung nicht lange anhält.

Auswirkung von Fehlern auf die Schweißqualität

Experten weisen darauf hin, dass die häufigsten Fehler die Vernachlässigung der Anforderungen an die Vorbereitung von Rohren und nach Zeitstandards sind. Das Entfetten wird oft übersprungen, unaufmerksam auf den Zustand der Kanten, Sauberkeit und Trockenheit. Solche Fehler führen zu einer Verletzung der Festigkeit der Verbindung.

Eine Überhitzung der Wände von Polypropylenrohren führt zu einer Verengung des Innendurchmessers der Knotenverbindung. Es tritt auch bei übermäßiger Kompression auf. Eine Reinigung des Kanals ist in der Regel nicht möglich. Und eine solche Fehlfunktion ist zusammen mit Verzerrungen die Ursache für einen Bruch oder eine Verstopfung des Kanals.

In seltenen Fällen wird ein vorzeitiger Ausfall der montierten Leitung durch herstellerungleiche Materialien begründet. Dies geschieht auch nach professioneller Bearbeitung. Der Grund ist, dass jeder Hersteller nach seiner eigenen Technologie arbeitet, sein eigenes Rezept verwendet. Infolgedessen können Rohre unterschiedliche Heiz-, Fixier- und Kühlraten aufweisen. Daher lohnt es sich, Rohlinge mit Beschlägen eines Herstellers zu verwenden.