Schere als angetriebene und nicht angetriebene - Grad Trennvorrichtung für die Metallumformung.

Sie nehmen ihren Platz in der Park Erntemaschinen Maschinenbau und Metallindustrie, sind weit verbreitet in Bau.

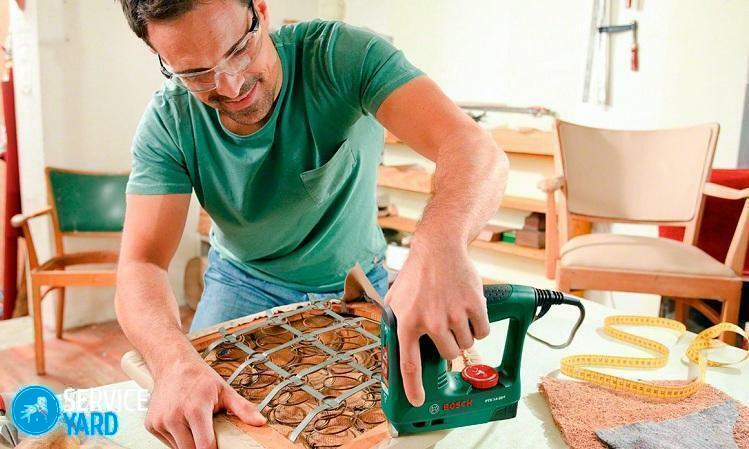

Metallscheren verwendet Retter und kleine Modelle von Aggregaten von Daten zur Verfügung stehen, auch in Heimwerkstätten. Tragbare Schere ist für den Außenbereich verwendet: passen den Zaun Fragmente von profilierten Folien, Bedachungskonstruktion aus Stahl, usw.

Das Prinzip des Betriebs und die Funktion der Schere für Metall

Durch die Aufteilung Operationen bilden, umfassen:

- Schneiden - Metalltrennung bei Leerlauf, mit der Vorlage und das Werkstück ist eine Blechprofil: Kanal Stangen, Stäbe, Rohre, usw.

- Nadrezka - Ein Verfahren, das eine teilweise Trennung von einem Teil von einem anderen leer. Es wird verwendet, wenn notwendig, die Löcher mit einer volumetrischen Konfiguration integralen Blechumformung.

- Schneiden - Trennoperation Metall Karten in zwei Teile vorgeformt.

- Lochung - ein Teil eines Metallrohling von seiner Ruheteil trennt, wobei der abnehmbare Abschnitt ein Abfall (at große Mengen an Abfall wird es als ein einstückiger Rohling für die nachfolgende Herstellung von kleineren Teilen verwendet Größen).

- Otrubka - die Trennung von Schüttwerkstücken, indem in sich ein keilförmiges Werkzeug. V-Klingen häufig verwendet, wenn Rohre schneiden.

- Einschlag - ein Teil eines Metallrohling von seiner Ruheteil trennt, wobei der abnehmbare Abschnitt ein Teil ist.

- Stanzen oder Perforieren - aufeinander folgende Verformung von kleinen Löchern die gleiche Konfiguration in dem Strang (die Bandrolle, zumindest - bindet).

Einige dieser technologischen Übergänge umgesetzt und spezialisiert Stanzmaschinen - Pressen oder Maschinen, aber in diesem Fall erforderlich, um die Produktion von Sondermarken.

Beispielsweise Stanzen, Schneiden - Teile des Übergangs bei der Herstellung von Blechteilen in der Multipositions Blatt-Stanzmaschinen, und der Schneiddraht ist in allen Konstruktionen Maschinen für Kalt verwendet und Heiß Landung.

Jedoch wird in der obigen Situation erfordert Briefmarken - ein Werkzeug, das mindestens zwei obligatorische Teile enthält: Kern und Hohlraum.

Briefmarken sind nicht universal Werkzeuge (außer Gruppe bystroperenalazhivaemyh Briefmarken für die Gruppe Stück für Stück oder Stanzen) und damit deren Verwendung wirkt sich negativ auf die Endkosten Produkte. Vor allem, wenn die Produktion - Kleinserien oder Einzel.

Daher erfolgen modernes Design unter Berücksichtigung Einheiten sind auf maximale Vielfalt von Operationen konzentriert, indem sie geteilt wird. Es wird angenommen, dass ein Werkzeug für die Metalltrennoperationen auf Schere - Messer - ist leichter herzustellen, Inbetriebnahme und Wartung.

Die Reihenfolge der Abtrennung des Metalls zu dem Schneid

Separation von Metallen in getrennte Fragmente mittels der Ausrüstung bildet, ist nur für ein relativ duktilen Materialien.

Das Kriterium der Segmente mit der erforderlichen Qualität ist ein Indikator angesehen εmax - Einführung des Trennwerkzeugs relativ zu der Ausgangsvorform in dem das Material ein Abplatzen beginnt Rissbildung.

Dieser Parameter bestimmt die Leistungscharakteristik des Schneidprozesses und die Qualität der Werkstückoberfläche nach der Trennung.

Wenn die tiefe Riss Qualität Schneid Chipping unmöglich oder erfordert spezielle Techniken, die zur Aufrechterhaltung der Trennung Ausrüstung erschweren. Dies gilt Zuschneideanlagen Einrichtungen.

Für verschiedene Metalle und Legierungen der relativen Werte der Einführung, in Abhängigkeit von der Dicke oder der Durchmesser des Anfangs Billet in der folgenden Tabelle dargestellt:

| Metall / Legierung | εmax, % |

| Das verformbare Aluminium Marke AD1 | 18…20 |

| Kupfer M1 | 13…14 |

| Stähle mit einem niedrigen Gehalt an Kohlenstoff, Zinn | 20…22 |

| Stahl mit mittlerem Kohlenstoff | 18…20 |

| Hochkohlenstoffstahl | 16…18 |

| Legierung und rostfreien Stählen | 14…16 |

| Duktilität Messing | 19…21 |

| Verbleites Messing, Bronze Silizium | 12…14 |

Schneiden von Metallen und Legierungen mit & epsi; max Indikatoren relativer Duktilität von weniger als 11%, wird in der üblichen Schere nicht empfohlen. Die Verformbarkeit von Metallen und Legierungen verschlechtert sich mit steigendem Anteil an Legierungselementen und Verunreinigungen: Mangan, Silizium, Zink, Schwefel und Kohlenstoff.

Umgekehrt verringert eine Erhöhung des prozentualen Anteils an Vanadium, Bor oder Nickel, das Risiko von Rissen während des Scherschneiden.

- Oberflächenkollaps, bei dem das Metall unter dem Einfluß des Verformungsaufwand gedrückt. Weitere aufgeteilt das Werkstück nicht auf, da die spezifische Kraft nicht die Scherfestigkeit des Metalls nicht übersteigt.

- Implementationen des Messerrohling in einem gemeinsamen, in dem Schneiden beginnt.

- Cracken Abplatzungen, die durch die Entstehung eines Metallwerkstücks von Spannungserhöher verursacht wird. Risse treten gleichzeitig auf beiden Oberflächen, die Ausbreitung, die auftritt, auf dem kürzesten Weg zu ihnen.

- Sprödes Werkstück entlang der Kontaktfläche mit den Messern. Während dieser Phasentrennung wird nicht betätigt Messer und einen ausgeschnittenen Teil des Werkstückes in den Spalt zwischen dem beweglichen und dem feststehenden Werkzeug drückt.

Damit ist der Grundtrennfaktor in der Metallzerspanung Schere eine relative Verschiebung seiner Teile.

Die Oberfläche der Zuschnitte der folgenden Zonen zusammengesetzt ist:

Die Oberfläche der Zuschnitte der folgenden Zonen zusammengesetzt ist:- KnautschzonenDie visuell als Einsackstellen auf beiden Seiten des verformbaren Vorform manifestiert. Sink Mark - ein unvermeidbarer Faktor duktile Metalle und Legierungen zu schneiden. Für Hochgeschwindigkeitsausrüstung (pulse-Maschinen) ist es aufgrund der Trägheit des Materials, das geschnitten wird, nicht vorhanden ist;

- Scherungszone ( „Brilliant Gürtel“), die Abmessungen von dem Metallteil der plastischen Verformung bestimmt werden. Mit einer Zunahme in dem Bereich der brillianten Schnittfläche der Gürtel Qualität zunimmt. Die Zone hat die Form eines Halbmondes, und leicht durch visuelle Inspektion des Werkstücks erfasst;

- Zone sprödeDer beginnt, von der Schnittzone durch das bewegliche Messer und von den Knautschzonen - dem Teil fixiert. Die Makrostruktur dieser Zone - ist rauh, da der Metallbruch an den Korngrenzen von ihrer Struktur in unkontrollierter Weise auftritt. Durch Erhöhung verschlechtert sich die Sprödbruch Zonengröße geschnitten Oberflächenqualität.

Zusätzlich zu Sehfehlern aufgrund von nicht gleichzeitigem Auftreten von Trennstufen in Schneiden, Formen und anderen Defekten auch an dem Enden von Werkstücken.

Vor dem Start der Hauptabschnitte an der Schere (insbesondere für bulk Metall - Stäbe, Draht, rohrförmigen Rohlingen) ist die Einrichtung der richtigen Spaltmaße berücksichtigt: mechanische zt und z axialeo.Ende (tangential) -Clearance ist der Abstand zwischen der Arbeitsebene des Messer senkrecht zu der Laufschaufel Hub in eine Richtung geschnitten und das Ende des Werkstückes sein.Axial (radial) gap in eine Richtung parallel zu der Bewegungsrichtung des beweglichen Messers ist der Abstand zwischen der Arbeitsebene des Messer geschnitten und dem Ende des Werkstückes sein.

Vor dem Start der Hauptabschnitte an der Schere (insbesondere für bulk Metall - Stäbe, Draht, rohrförmigen Rohlingen) ist die Einrichtung der richtigen Spaltmaße berücksichtigt: mechanische zt und z axialeo.Ende (tangential) -Clearance ist der Abstand zwischen der Arbeitsebene des Messer senkrecht zu der Laufschaufel Hub in eine Richtung geschnitten und das Ende des Werkstückes sein.Axial (radial) gap in eine Richtung parallel zu der Bewegungsrichtung des beweglichen Messers ist der Abstand zwischen der Arbeitsebene des Messer geschnitten und dem Ende des Werkstückes sein.Das Axialspiel erforderlich, um das Werkstück in dem Arbeitsraum Anlagen zu schneiden.

Benennung von Radialspiel - Reduzierung der Reibung der beweglichen Messers feststehenden Klinge und verhindert ein Verklemmen des Werkzeugs während des Schneiden. Wenn die optimalen Werte der Axialspalt Spaltfläche abnimmt, und die Schnittfläche, im Gegenteil erhöht. Axialspiel wird vor dem Schneiden in Abhängigkeit von der Marke des Metalls, deren Plastizität, die die Querschnittsabmessungen und die Geschwindigkeit der Bewegung des beweglichen Messers.

Benennung von Radialspiel - Reduzierung der Reibung der beweglichen Messers feststehenden Klinge und verhindert ein Verklemmen des Werkzeugs während des Schneiden. Wenn die optimalen Werte der Axialspalt Spaltfläche abnimmt, und die Schnittfläche, im Gegenteil erhöht. Axialspiel wird vor dem Schneiden in Abhängigkeit von der Marke des Metalls, deren Plastizität, die die Querschnittsabmessungen und die Geschwindigkeit der Bewegung des beweglichen Messers.Für Präzisionsschneiden Axialspiel versucht, eine Null zu machen, und die restlichen Fälle sollten 10% des Dicke (Durchmesser) des Werkstückes nicht weggeschnitten überschreiten.

- Es reduziert die Größe der gespaltenen Zone;

- Es verringert die Kraft, die zu Beginn der Einführung der beweglichen Klinge in dem Metall;

- Gleichmäßig trägt Messer.

Es spielt eine besondere Rolle bei der Neigungswinkel der Rohrschneidverfahren gewalzt. Minimum Einsturz nach den rohrförmigen Rohling Schneiden wird in den Fällen, wo der markierte Schärfwinkel des Kantenkeils Messer innerhalb von ± 5 20.Vidy und Zweck Schere Metall ist Werden nach den folgenden Kriterien eingestuft:Antrieb Geist. Unterscheiden Gerätehand (Hebel) oder motorischen Antrieb. Letztere ist wiederum eine pneumatische, elektromechanische und hydraulische.Für technologische Zwecke. Scheren, die das Blech geschnitten, die so genannte Blatt (es ein alltäglicher Name solcher Einheiten ist - „Guillotine“). Schneid Stäbe und Drähte sind sorten.

Werden nach den folgenden Kriterien eingestuft:Antrieb Geist. Unterscheiden Gerätehand (Hebel) oder motorischen Antrieb. Letztere ist wiederum eine pneumatische, elektromechanische und hydraulische.Für technologische Zwecke. Scheren, die das Blech geschnitten, die so genannte Blatt (es ein alltäglicher Name solcher Einheiten ist - „Guillotine“). Schneid Stäbe und Drähte sind sorten.

In kombinierten Scheren geschnitten, zusätzlich zu dem Blatt und Stabmaterial, verschiedenen Metallprofil - Winkel, Kanal usw.

Nach dem Grad der Mechanisierung unterscheiden Geräte mit manuellen Beschickung roh Blanks und das Entfernen der geschnittenen Produkte, mit automatischer Zuführung. Bei großen Anlagen sind die Bevorratung Systeme mit kontinuierlichen gewalzten Metall Betrieb - Rolle oder ein Band. Recent Entwürfe für Längs- und Quer lösen sie die Rolle, und werden vor allem in den Beschaffungsabteilungen des Kaltstempel Produktion verwendet.Nach Art des Aktor Schere sind die Kurbel (die Leistung des Hauptmechanismus Ziehen oder Schieben Stangen), Hebel und die Scheibe. Letztere sind zum Aufschlitzen der Rolle auf dem Band verwendet wird. Sie sind in Single-Disc unterteilt und Multi-Disc.

Nach dem Grad der Mechanisierung unterscheiden Geräte mit manuellen Beschickung roh Blanks und das Entfernen der geschnittenen Produkte, mit automatischer Zuführung. Bei großen Anlagen sind die Bevorratung Systeme mit kontinuierlichen gewalzten Metall Betrieb - Rolle oder ein Band. Recent Entwürfe für Längs- und Quer lösen sie die Rolle, und werden vor allem in den Beschaffungsabteilungen des Kaltstempel Produktion verwendet.Nach Art des Aktor Schere sind die Kurbel (die Leistung des Hauptmechanismus Ziehen oder Schieben Stangen), Hebel und die Scheibe. Letztere sind zum Aufschlitzen der Rolle auf dem Band verwendet wird. Sie sind in Single-Disc unterteilt und Multi-Disc. Nach Art der Schnittlinie: Eine gerade Linie oder eine komplexe Konfiguration (Nibbel) .Parametry kommerziell durch die Anforderungen der einschlägigen Normen geregelt verfügbar Scheren:

Nach Art der Schnittlinie: Eine gerade Linie oder eine komplexe Konfiguration (Nibbel) .Parametry kommerziell durch die Anforderungen der einschlägigen Normen geregelt verfügbar Scheren:- Kurbelblatt mit einem gekippten cutter - GOST 6282,

- sorten - GOST 8248,

- Alligator - GOST 15032,

- Disc - GOST 8249,

- Hydraulische - GOST 12.2.118,

- Knabber - GOST 16829,

- In Kombination - GOST 7355.

Die Wahl der Ausrüstung ist die Größe des Querschnitts aus Metall geschnitten werden. Es wird angenommen, dass die Bruchfestigkeit des Metalls 500 MPa (erforderliche Neuberechnung für andere Indikatoren durchzuführen) ist. Hochwertige Scheren werden von der Nennkraft auf der Folie aus. Für das Blatt Schneiden des Schneidschema verwendet, wobei die bewegliche Klinge eine Abschrägung 3 aufweist... 60Aber nicht mehr als der Reibungswinkel, das heißt, 90. Deshalb ist dieses Gerät eine Schere mit harken Messer genannt wird. Der Aufbau eines derartigen Werkzeugs härter als Messer mit parallelen Schneidkanten, aber in diesem Fall die Einführung des Werkzeuges in das Metall erfolgt allmählich. Als Ergebnis einer Kraftanzug Verformung verringert wird. Niedrigerer Stromverbrauch und der Betrieb jedoch weniger elektrische Energie für den Antrieb eingebaut. Schneidmesser mit parallelen Schneidkanten hat, die in den Schemata populär geworden, Geräte, die zum Schneiden von schmalen und dicken Streifen aus Metallen und Legierungen mit geringer ausgelegt ist Plastizität. Am Anfangszeitpunkt des Schneidens, wenn ein Metallmesser einzuführen, treten Reaktionen Verformungswiderstand. Dies ist in dem Umkippen und / oder Drehabschnitt der Vorform unter Last ausgedrückt. Daher galt in den Strukturen notwendigerweise vorliegende Technik Mechanismus drücken. Es hat eine mechanische (Feder, für die dünne Folie) oder einen hydraulischen Antrieb.

Für das Blatt Schneiden des Schneidschema verwendet, wobei die bewegliche Klinge eine Abschrägung 3 aufweist... 60Aber nicht mehr als der Reibungswinkel, das heißt, 90. Deshalb ist dieses Gerät eine Schere mit harken Messer genannt wird. Der Aufbau eines derartigen Werkzeugs härter als Messer mit parallelen Schneidkanten, aber in diesem Fall die Einführung des Werkzeuges in das Metall erfolgt allmählich. Als Ergebnis einer Kraftanzug Verformung verringert wird. Niedrigerer Stromverbrauch und der Betrieb jedoch weniger elektrische Energie für den Antrieb eingebaut. Schneidmesser mit parallelen Schneidkanten hat, die in den Schemata populär geworden, Geräte, die zum Schneiden von schmalen und dicken Streifen aus Metallen und Legierungen mit geringer ausgelegt ist Plastizität. Am Anfangszeitpunkt des Schneidens, wenn ein Metallmesser einzuführen, treten Reaktionen Verformungswiderstand. Dies ist in dem Umkippen und / oder Drehabschnitt der Vorform unter Last ausgedrückt. Daher galt in den Strukturen notwendigerweise vorliegende Technik Mechanismus drücken. Es hat eine mechanische (Feder, für die dünne Folie) oder einen hydraulischen Antrieb.

Es ist bezeichnend, dass mit der Zunahme des beweglichen Messerwinkels in weniger Schlaganfällen.

Ein typisches Design dieser Geräte umfasst die folgenden Komponenten:

Ein typisches Design dieser Geräte umfasst die folgenden Komponenten:- Motor.

- V-Riemengetriebe.

- Schwungrad.

- Foster Welle.

- Gear (in der Regel - offen) Übertragung.

- Vermittlungssystem.

- Die Hauptwelle mit zwei Exzentern oder Kurbeln.

- Der Klingenbalken.

- Backgauge.

- Der vordere Anschlag.

- Clamp.

- Desktop.

- Schmiersystem.

- Steuereinheit.

- Der Maschinenrahmen.

- Schienen-Lkw der geschnittenen Streifen zu sammeln.

Wie es funktioniert: das Drehmoment von dem Elektromotor (Asynchronmotoren sind in den Entwürfen der Schere verwendet AC squirrel cage) durch die V-Riemengetriebe Foster Welle übertragen, auf dem Schwungrad montiert.

Sein Zweck ist es, die Drehmomentschwankungen aufgrund von Betriebs- und Leerlauf zu glätten.

Aus sicherheitstechnischen Gründen in der automatischen Einschlußkomplex des Hauptaktuator aus zwei Knopfsteuerung, und der Hub der herkömmlichen Kurbelschere hergestellt nach dem Klicken auf Pedal.

Der Energiebedarf des Schneidprozesses ist relativ klein, so dass die Drehmomentkurve hat kleiner Platz: Der Prozess beginnt und endet schnell, auch bei einer beträchtlichen Dicke geschnitten werden Vorform. Dies wird durch die Tatsache erklärt, dass bereits zuvor beschriebenen Abspalten Zone beginnt nach 25... 40% des Arbeitshubes und das weitere Metall durch das Auftreten von inneren Spannungen in ihm abgebaut wird. An diesem Punkt ist die Verformungsarbeit Null.

Der Energiebedarf des Schneidprozesses ist relativ klein, so dass die Drehmomentkurve hat kleiner Platz: Der Prozess beginnt und endet schnell, auch bei einer beträchtlichen Dicke geschnitten werden Vorform. Dies wird durch die Tatsache erklärt, dass bereits zuvor beschriebenen Abspalten Zone beginnt nach 25... 40% des Arbeitshubes und das weitere Metall durch das Auftreten von inneren Spannungen in ihm abgebaut wird. An diesem Punkt ist die Verformungsarbeit Null.Diese Tatsache wirkt sich auf die Strukturelemente beinhaltet Schere System: pnevmofriktsionnye Kupplung - Einzelscheibe und die Bremse - das Band.

Schere mit Zugstangen kleinere, aber beschriebenen Elemente während des Arbeitshubes arbeiten primär Zug- und Schubstangen - Kompression.

Messerbalken - Hauptelement der Schere. Es etablierte Arbeitsmesser. Wegen ihrer beträchtlichen Länge (Breite des geschnittenen Bogens für Geräte mit mechanisch angetriebenen nach GOST erreicht 3150 mm) aus einem Messerbalken gewalzten Bleche von Stahlsorten 45, 35X oder 40HN.Dlya Verstärkungslängssteifigkeit Messerbalken bewegt sich in einer prismatischen Führung, installiert in C-Rahmen. aus den Führungen links - immer einstellbar. Der Messerbalken wird Preßmechanismus angeordnet. Es stellt eine Sammlung von Zylindern (für High-End-Modelle) oder Feder für den Schnitt von Metallpressen, bevor es geschnitten wird.

Messerbalken - Hauptelement der Schere. Es etablierte Arbeitsmesser. Wegen ihrer beträchtlichen Länge (Breite des geschnittenen Bogens für Geräte mit mechanisch angetriebenen nach GOST erreicht 3150 mm) aus einem Messerbalken gewalzten Bleche von Stahlsorten 45, 35X oder 40HN.Dlya Verstärkungslängssteifigkeit Messerbalken bewegt sich in einer prismatischen Führung, installiert in C-Rahmen. aus den Führungen links - immer einstellbar. Der Messerbalken wird Preßmechanismus angeordnet. Es stellt eine Sammlung von Zylindern (für High-End-Modelle) oder Feder für den Schnitt von Metallpressen, bevor es geschnitten wird.Die Federn sind in dem Chassis installiert ist. Die Klemmkraft wird durch Einstellen der Geräte eingestellt, und 10% der technologischen Aufwand Kunst bildet.

Für die Bequemlichkeit des Manipulieren Blechschere sind mit einer Tabelle ausgestattet.

Eine solche Ausrüstung für den Bau wie eine geschlossene Einzelkurbelpressen. Schere mechanischer Antrieb weist eine Anordnung typisch für diese Klasse von Schmiede- und Stanzmaschinen, mit Ausnahme der folgenden Merkmale:

Eine solche Ausrüstung für den Bau wie eine geschlossene Einzelkurbelpressen. Schere mechanischer Antrieb weist eine Anordnung typisch für diese Klasse von Schmiede- und Stanzmaschinen, mit Ausnahme der folgenden Merkmale:- Die Anwesenheit von einteilig, sondern weil - starrem Bettrahmen-Typ.

- Mechanism Preßbalken (die mechanisch oder hydraulisch sein kann).

- Bereitstellung Montage von Rückstau geschnittenen Teil des Werkstücks, die im letzten Augenblick des Schnittes seine Faltung verhindert.

- Hintere einstellbarer Anschlag vorgesehen ist, mit dem das Volumen durch Schneiden auf dem Werkstück Metall mit einer bestimmten Länge vorgesehen ist.

- Actuator - meist exzentrische Leistung: es gibt den Wirt die nötige Steifigkeit und reduziert die Größe der Schere.

- Pleuelstange - ein kurzes, aus einem Stück.

- Längliche Schienen, einstellbarer Spalt, der durch einen exzentrischen Finger erzeugt wird, auf einer Seite angeordnet.

Das Hauptmerkmal von hochwertigen Scheren - hydraulische Spannstange.

Schneiden der Massenmetallschnittgenauigkeit ist viel wichtiger als das Blatt. Daher moderne qualitativ hochwertige Ausführung der Schere zum präzisen Schneiden der gewalzten ausgelegt. Zu diesem Zweck sieht vor:

Schneiden der Massenmetallschnittgenauigkeit ist viel wichtiger als das Blatt. Daher moderne qualitativ hochwertige Ausführung der Schere zum präzisen Schneiden der gewalzten ausgelegt. Zu diesem Zweck sieht vor:- Aktive Querspannstange vor differenzierten Art Schneiden (mit einer anderen Kraft, die auf beiden Seiten der Stange)

- Zusätzliche Komponenten erhöhen die Steifigkeit des Rahmens.

- Ferngesteuerte Fokus.

- Gleichzeitiges Schneiden mehrerer Stäbe, die gleichmäßiger verteilt die Kraft auf den Schieber wirkende Ausrüstung.

- Erhöhter Leistungsmetallabscheidung sind verschiedene automatisierte Systeme (AC) auf der Basis von hochwertigen Scheren. Dazu gehören:

- Automatisierte Zahnstangen.

- Spenderstange von der Zahnstange auf die Antriebsförderer.

- Abgabevorrichtung angepasst zum Zählen der Anzahl von Werkstücken geschnitten.

- Knoten Fuß Zugspindel in der Schneidzone.

- Der Mechanismus von Werkstücken aus Sortierung, mit Unterdrückung von Neben gage Stabende in einem separaten Behälter.

- Knoten Ausrichten Endteilen der Stange vor dem Schneiden.

Markierungs CIS Produktionsanlagen wird durch eine Kombination von H1 bezeichnet _ _ _. Zuerst zeigt folgende Abbildung den Grad der Schnittgenauigkeit (3,8 - Präzisionsschneiden, 5 - ein herkömmliches Schneiden), die beiden anderen geben die Nennkraft: mit Schaltgetriebe In der Praxis der Geschäftstätigkeit von kleinen Unternehmen und einzelnen Unternehmen, die in Beziehung steht zu Metallschneidprozesse, manchmal ist es genug, um eine Schere zu haben, was zu einer Muskelkraft Betreiber. In ihrer Struktur, Schaltungs- und Layout erinnern an das Laufwerk, aber keinen Mechanismus der Aufnahme aufweisen, und die Klingenstrahlverschiebung wird mittels eines Hebels durchgeführt wird.

In der Praxis der Geschäftstätigkeit von kleinen Unternehmen und einzelnen Unternehmen, die in Beziehung steht zu Metallschneidprozesse, manchmal ist es genug, um eine Schere zu haben, was zu einer Muskelkraft Betreiber. In ihrer Struktur, Schaltungs- und Layout erinnern an das Laufwerk, aber keinen Mechanismus der Aufnahme aufweisen, und die Klingenstrahlverschiebung wird mittels eines Hebels durchgeführt wird.

Handschere verwendet, um in vorteilhafter Weise zu lenken und formen Flußstahl Schneiden, Weißblech, Aluminium.

In der handwerklichen Produktion Schere Verwendung kombiniert skaliert N14_ N52_ _ und _. Neben Schneidleisten, Formen, Schnitte, können sie führen auch Löcher, Schneiden und Bearbeiten von Kontur Stanzen. Die Besonderheit dieser Modelle - die Bewegungsrichtung des Schiebers, der aus 45 waagerecht oder in einem Winkel bewegt,0. Dies macht es möglich, das gewalzten Werkstück zu schneiden, das qualitative stationäre Messer zu fixieren.

In der handwerklichen Produktion Schere Verwendung kombiniert skaliert N14_ N52_ _ und _. Neben Schneidleisten, Formen, Schnitte, können sie führen auch Löcher, Schneiden und Bearbeiten von Kontur Stanzen. Die Besonderheit dieser Modelle - die Bewegungsrichtung des Schiebers, der aus 45 waagerecht oder in einem Winkel bewegt,0. Dies macht es möglich, das gewalzten Werkstück zu schneiden, das qualitative stationäre Messer zu fixieren. Kombischeren bestehen aus den folgenden Komponenten:

Kombischeren bestehen aus den folgenden Komponenten:- Motor.

- V-Riemengetriebe.

- Foster Welle.

- Stirnrad.

- Die Kurbelwelle.

- Rod.

- Schwingen auf der Gleitachse.

- Waagen mit Stanz-Mechanismus.

- Tisch für den festen Teil des Werkzeuges.

- Frame.

Funktionsprinzip: Schneiden von Material, das für die Trennung hergestellt werden: die Band um den Zaun auf dem Tisch gelegt wird, und Metallprodukte - durch Anschläge. Das Werkstück wird in den jeweiligen feststehenden Messern festgelegt, die in dem Führungsschieber angeordnet sind.

Wenn der Antriebsschlitten führt eine Schwenkbewegung, die anfängliche Walz auf Länge Schneiden.

Nascher - eine Art von Ausrüstung, die von Schneidmetall Figur fähig ist. Darüber hinaus führen solche Techniken Stanzen, Formen, Sicken, Bördeln, ist an den Metall kleinen Wellungen aufgetragen. Besondere Merkmale des gestanzten Muster:

Nascher - eine Art von Ausrüstung, die von Schneidmetall Figur fähig ist. Darüber hinaus führen solche Techniken Stanzen, Formen, Sicken, Bördeln, ist an den Metall kleinen Wellungen aufgetragen. Besondere Merkmale des gestanzten Muster:- High-Speed-Getriebe, bei dem Ort ohne Zwischenübertragung.

- Drücken des Stempels Mechanismus, durch die erheblichen Trägheitslasten auf dem Schieber ausgeblendet.

- Die geformten Führungen mittels welcher um einen vorbestimmten shirokopolosovoy Metallschaltung (ein Satz enthält einen Satz von mehreren Führungs) getrennt.

- Der Mangel an Integration des Systems - Kupplungen und Bremsen, weshalb der Geräte durch den Elektromotor erzeugt das Starten und Stoppen.

- Exzenterbuchse mit der Hauptwelle, deren Drehung ändert den Betrag und die Hubgröße der Schieber Hüben pro Minute.

Hersteller von Scheren metalluLVD Das belgische Unternehmen Es produziert eine breite Palette von Geräten und Werkzeugen für die Blechbearbeitung - produziert Antrieb Schere. Scantool GroupOsnovnoe Richtung der deutschen Firma Scantool-Gruppe - Herstellung von Schleif- und Poliermaschinen für Metall, macht auch die Antrieb Scheren. JouanelDeyatelnost Französisch Firma Jouanel, (Russian Darstellung Jouanel) - Werkzeuge und Geräte für die Metallbearbeitung, diese Abkantpressen und Blechbiegemaschinen, Pressmaschinen, gilontiny für Zerspanungswerkzeuge, auch die Produktpalette umfasst Antrieb Schere. "STROYMASH" OOO Unternehmen LLC "STROYMASH" St. Petersburg ist neben der Herstellung von Anlagen für die Metallbearbeitung und -verarbeitung liegt Rohstoff, entwirft, entwickelt Hardware, sondern bietet auch Fahrmodell Schere. JSC „Tal“ Die Hauptrichtung JSC „Tal“ befindet sich in Kuwandyk, Orenburg obl.proizvodstvo Schmiedpresseausruestung, produzieren Schere, sowie Ersatzteile für die eigene Produktion rezhushemu Ausrüstung. Produzieren Waren für kommunale Dienstleistungen - Eisenluken für Kabel und Schächte für agro - Grubber, Pflüge und die Presse.Beliebte Marken:

Hersteller von Scheren metalluLVD Das belgische Unternehmen Es produziert eine breite Palette von Geräten und Werkzeugen für die Blechbearbeitung - produziert Antrieb Schere. Scantool GroupOsnovnoe Richtung der deutschen Firma Scantool-Gruppe - Herstellung von Schleif- und Poliermaschinen für Metall, macht auch die Antrieb Scheren. JouanelDeyatelnost Französisch Firma Jouanel, (Russian Darstellung Jouanel) - Werkzeuge und Geräte für die Metallbearbeitung, diese Abkantpressen und Blechbiegemaschinen, Pressmaschinen, gilontiny für Zerspanungswerkzeuge, auch die Produktpalette umfasst Antrieb Schere. "STROYMASH" OOO Unternehmen LLC "STROYMASH" St. Petersburg ist neben der Herstellung von Anlagen für die Metallbearbeitung und -verarbeitung liegt Rohstoff, entwirft, entwickelt Hardware, sondern bietet auch Fahrmodell Schere. JSC „Tal“ Die Hauptrichtung JSC „Tal“ befindet sich in Kuwandyk, Orenburg obl.proizvodstvo Schmiedpresseausruestung, produzieren Schere, sowie Ersatzteile für die eigene Produktion rezhushemu Ausrüstung. Produzieren Waren für kommunale Dienstleistungen - Eisenluken für Kabel und Schächte für agro - Grubber, Pflüge und die Presse.Beliebte Marken:

- MetallMaster (Polen, produziert hand Guillotine)

- Makita (Japan produziert Hebel) – Russische Darstellung Makita.

- Tapco (USA, produziert und Hebelschere Modell)

- Bosch (Deutschland, produziert eine Knabber)

- Avalon (Frankreich, produziert Abrollvorrichtungen für Schneide- und Streifen).

Einige Arten von nicht angetriebenen Geräten sind Tipps für lockige oder gerade Schnitte, die für die Installation unter elektrischen Bohrmaschinen oder anderen elektrische Handwerkzeug ausgelegt sind.

| Die Dicke des Blechs, mm | 1,6 | 2,5 | 4 | 6,3 | 10 | 12,5 | 16 | 20 | 25 |

| Standardgröße | 12 | 14 | 16 | 18 | 20 | 21 | 22 | 24 | 26 |

| Das maximale Stabdurchmesser, mm | 56 | 85…90 | 125…140 | 160 | 200 | 220 | |||

| Nennkraft. MN | 1,0 | 2,5 | 6,3 | 10 | 16 | 25 | |||

| Standardgröße | 30 | 34 | 38 | 40 | 42 | 44 |