Kovové výrobky při svařování jsou hlavními objekty všestranného zpracování. Podle statistik je mezi nimi nejběžnějším typem řezání trubek bruskou. Rozmanitost nástavců umožňuje broušení a leštění. Jedná se o sekundární práci, která následuje po řezání.

Odrůdy zařízení

Příslušenství brusky se liší funkcemi, které mohou provádět:

- hladké řezání;

- broušení;

- řezací tyče a trubky (průměr 50-125 mm);

- čištění a odlupování zastaralých povrchových vrstev;

- leštění;

- použití jako řetězová pila;

- sběr prachu během procesu.

Řezné kotouče jsou nejoblíbenější mezi zařízeními pro vysoce kvalitní řezání trubek bruskou. Tento typ produktu vyrábí řada tuzemských i zahraničních vývojářů. Měli bychom také zmínit univerzální japonské přílohy značky Hitachi.

Jak vyrobit zařízení na řezání trubek s bruskou vlastními rukama

Koupit hotový stroj není obtížné. Ale tato možnost znamená mnoho následných problémů během další práce, protože většina struktur nemá dostatečný stupeň tuhosti. To je způsobeno použitým materiálem - duralem. Tento faktor nutí majitele buď vytvářet nové, odolnější a přesnější konstrukce pro řezání trubek bruskou, nebo vylepšit ty současné.

Ve skutečnosti se ukazuje, že vytvoření vlastní pevné základny, pomocné pro budoucí práci, je mnohem pohodlnější. Je obtížnější předělat produkty, které někdo dříve vyvinul. Kromě toho má tento přístup často řadu omezení kvůli konstrukčním prvkům.

Řezání trubek různých průměrů a tloušťek pomocí brusky je možné vytvořením dvou typů stacionárních řezacích strojů:

- Jednoduchou možností je připevnit nástroj k pracovnímu stolu pomocí dalších materiálů.

- Složitá možnost zahrnuje předchozí rozložení a také řadu dalších kroků k vytvoření větší tuhosti nástroje během translačních pohybů. Z tohoto důvodu to trvá déle, ale umožňuje lepší přesnost.

Základní momenty

Řezání tvarovaných trubek je jednoduchý proces. Ale je to ona, kdo vyžaduje vysokou přesnost, která spočívá v přesnosti a rovnoměrnosti konečného střihu. Organizace budoucího procesu proto musí být promyšlená a vyžaduje vývoj podomácku vyrobeného nebo zakoupeného stroje. K tomu budete potřebovat nástroje ve formě elektrické vrtačky a svařovacího stroje. Kromě nich budete potřebovat sadu následujícího spotřebního materiálu:

- kovové desky,

- profily,

- standardní seznam spojovacích prvků (matice, šrouby, podložky).

Vytváření jednoduchých zařízení pro efektivní řezání trubek pomocí brusky lze zvládnout za několik hodin. V tomto případě bude rámem dlouhá kovová trubka, která bude hrát roli rukojeti a rámu současně. K jednomu z konců je přivařena příčná tyč. Měla by mít dva otvory pro následné upevnění brusky.

Důležité! Pro ještě spolehlivější zařízení by mělo být připevněno k jednomu z konců trubky pod úhlem s pohyblivým hřídelem. Roh je připevněn k desce stolu nebo k podlaze. Pružina je upevněna na opačné straně upevňovacího prvku. Pomáhá zajistit zpětný pohyb celé konstrukce během provozu.

Poslední fází je upevnění samotné brusky. Stručně popsané možnosti stroje jsou vhodné pro jednoduché druhy práce. Podrobnosti o požadovaných součástech a spotřebním materiálu a také vytvoření vysoce přesného stroje pro použití brusky při řezání trubek různých průměrů a tlouštěk jsou uvedeny níže.

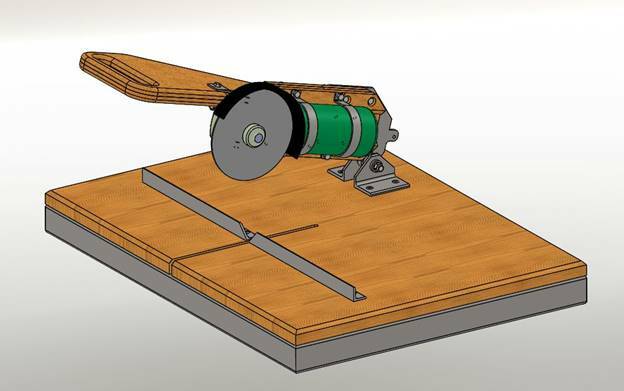

Řezací stroj (jednoduchá možnost)

Jednoduchá implementace spočívá ve výrobě základny, na kterou jsou následně připevněny stabilní konektory pro uložení pohyblivé desky. Seznam prací na vytvoření řezacího stroje:

- Pro tento postup byste měli vybrat desku o tloušťce nejméně 2 mm a rozměrech 15 x 15 nebo 10 x 10 mm. Pokud máte železný pracovní stůl, bude potřeba krátký.

- Dále jsou svařeny dvě obdélníkové desky ve vzdálenosti 5-8 cm mezi nimi. Rozměry prvků po délce budou asi 8-10 cm, v závislosti na vlastnostech elektrického nářadí.

- Na základně desek jsou vytvořeny rovné otvory. Jsou v nich instalovány spojovací šrouby.

- Poté se odebere ocelová deska asi 20-30 cm. Šířka by měla být menší než vzdálenost mezi předchozími deskami.

- Na zadní stranu pohyblivého prvku je přivařeno prodloužené pouzdro. Následně je do něj umístěn šroub pro připojení.

- Nástroj je k pohyblivé desce připevněn pomocí pásků, svorek nebo metod, které jsou s nimi shodné. Číslo musí být striktně větší než 2.

- Připevnění nástroje k pracovnímu stolu.

- Zkušební práce.

Někdy je v některých případech rukojeť svařena a je nainstalována pružina s automatickým návratem. Ten vám umožní podle potřeby posunout mlýnek nahoru. Jednoduchost této možnosti vám obecně umožňuje použít minimální počet konstrukčních dílů a současně plně organizovat proces řezání.

Řezací stroj pro přesnou práci

K provádění práce s vysokým stupněm přesnosti se používá složitější verze vytváření jednotky. Základní seznam bude obsahovat následující podrobnosti:

- Kovové profily (15-20 cm);

- Plech (tloušťka - 2-3 mm);

- Rukáv (10-15 cm);

- Kovový roh;

- Vlásenka (délka - 20 cm);

- Sada podložky.

Fáze vytváření vysoce přesného řezacího stroje:

- Řezání čepu a vložení pouzdra dovnitř. Utáhněte matice na obou stranách. Je lepší utáhnout dvě matice, což vytvoří efekt pojistné matice.

- Matice nejsou úplně zašroubovány, aby se zabránilo kontaktu s pouzdrem.

- Svařování konstrukce na ocelový plech zajišťující volný pohyb objímky.

- Upevňovací prvky jsou vyrobeny na bázi kovových profilů. Jsou nařezány na požadovanou velikost a jsou k nim přivařeny podložky. Doporučují se 2 nebo 3 držáky.

- Rukojeti jsou připevněny k závitovým otvorům k základně pohyblivého typu pomocí držáků získaných v předchozím kroku. Upevnění se provádí šroubováním.

- Opačné konce každého z profilů jsou přivařeny k pouzdru.

Stojí za zmínku, že roh je strukturálně nezbytný jako vodítko. Umožňuje vystředit řezné materiály. Pokud do plechu vytvoříte rovnou díru, bude při řezání zajištěna ještě vyšší úroveň přesnosti. Z tohoto důvodu jsou takové konstrukce často označovány jako kyvadlové pily.

Frézka

Srdcem frézky je hnací prvek - fréza. S jeho pomocí se zpracovávají ploché a tvarované povrchy. V případě použití brusky může být stroj vyroben ve dvou variantách:

- U pohyblivé úhlové brusky (úhlové brusky) je držák nástroje umístěn ve svislé rovině vzhledem ke speciálnímu rámu. S jeho pomocí se bruska pohybuje podél obrobku, který má být frézován.

- U pevně upevněné úhlové brusky je bruska nehybná a obrobek se pohybuje zamýšleným směrem.

K výrobě frézky budete potřebovat následující seznam materiálů:

- Úhlová bruska;

- svářečka;

- sada spojovacích prvků;

- šroubovák;

- úroveň;

- elektrická vrtačka;

- náměstí;

- Deska z dřevotřísky nebo překližky;

- klíče a šestihranné klíče;

- vykružovačka;

- kovové rohy;

- rána pěstí;

- soubor;

- smirkový papír.

Stacionární frézka předpokládá konstrukci sestávající ze stabilní základny, pohyblivé nebo pevné desky stolu s kolejnicí (jako pravítko) a pohonem. Pro horizontální řezání připevněte úhlovou brusku k desce, nainstalujte vodítka a upevněte zpracovávaný obrobek na pracovní plochu. Zpracování se provádí s pohyblivým výrobkem.

U stacionární brusky je nutná mobilní pracovní plocha. K tomu se přesouvá samotná deska stolu. Jsou na něm navržena vodítka pro upevnění. V tomto případě je úhlová bruska samotná namontována na svislé lůžko na boku vzhledem k pracovnímu stolu.

Zvláštní pozornost by měla být věnována víčkům samorezných šroubů. Musí být zcela zapuštěné, nesmí vyčnívat nad pracovní plochy. Před provedením všech procesů byste si měli koupit řezačky, které budou sloužit jako příslušenství brusky.

Frézy mohou vypadat jako odříznutá kola nebo drážky pro pero. První z nich jednoduše nahradí brusný kotouč a bude připevněn k hřídeli pomocí upínací matice. Na druhý budete navíc potřebovat speciální adaptér.

Preventivní opatření

Práce s bruskou znamená přítomnost určitého nebezpečí, proto na tento druh práce musí nutně platit samostatná provozní pravidla:

- nástavec úhlové brusky musí nutně odpovídat materiálu pro následné zpracování;

- je zakázáno odstraňovat ochranné pouzdro;

- rychlost úhlové brusky musí odpovídat minimu;

- bruska musí odpovídat výkonové zátěži zaměstnance, který ji používá (může se vymanit z rukou);

- upevnění nástroje musí být tuhé;

- práce musí být prováděna s ochrannými rukavicemi;

- povrch obrobku musí být zkontrolován na homogenitu (zejména u kovových částí);

- všechny akce lze provádět pouze v rámci jedné roviny;

- zkreslení během práce jsou zakázána;

- v provozním režimu nelze tlačítko zamknout;

- Při výměně kotoučů a nástavců musí být elektrické nářadí odpojeno od elektrického nářadí.