Dnes jsou při opravě vodovodního a topného systému namísto kovových trubek instalovány polypropylenové analogy. Je to dáno trvanlivostí, lehkostí a snadnou údržbou materiálu a také schopností rychle a spolehlivě provést instalaci samostatně.

Specifičnost pájení polypropylenových trubek

Princip pájení polypropylenových trubek je založen na termoplasticitě materiálu. Polymer pod vlivem teplot nad + 200 ° C rychle změkne, jeho vytvrzení za normálních podmínek také trvá několik sekund. Během kontaktu roztavených okrajů polotovarů dochází k polyfúznímu procesu, jehož výsledkem je monolitické spojení prvků. Tepelné působení na koncové části trubek nevede ke změnám kvalitativních charakteristik materiálu.

Další možnost zahrnuje použití speciálních kapalin, které způsobují podobný proces v důsledku chemické reakce polypropylenu s aktivními složkami (organická rozpouštědla). Jinými slovy, tento přístup se nazývá „studené svařování“. Tato technologie pájení polypropylenových trubek vlastními rukama se snadno implementuje, ale má omezení v aplikaci, což se odráží v její relativně nízké popularitě ve srovnání s polyfúzí.

Metody spojování polypropylenových trubek

Montáž potrubí z polypropylenových polotovarů se provádí dvěma způsoby: přímým a pomocí dalších spojovacích prvků pro různé účely. První možnost je relevantní pro prvky, jejichž průměr přesahuje 40-63 mm, protože výrobky mají poměrně silné stěny. Zde je důležité dodržovat několik podmínek:

- stejné rozměry v průřezu, tloušťce;

- přesná shoda koncových hran;

- přísné zarovnání.

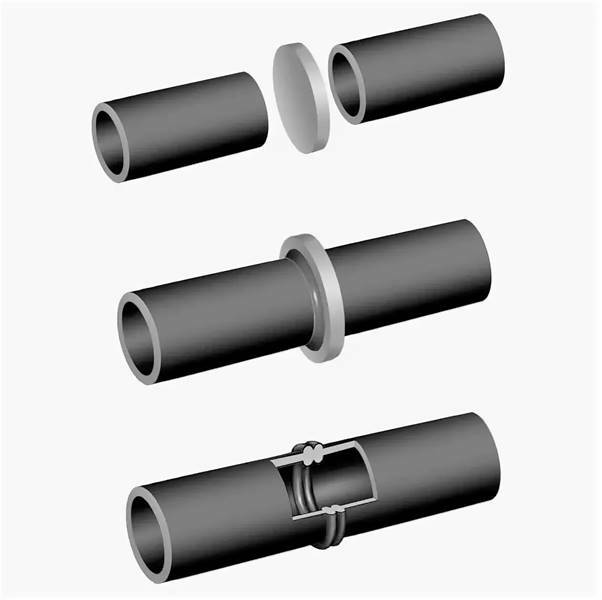

Metoda zásuvkového svařování se používá pro tenkostěnné (do 4,5-5 mm) výrobky s vnějším průměrem 16 až 40-63 mm. Tyto polotovary jsou relevantní pro instalaci vodovodního a topného systému v obytném sektoru. Zde se pro montáž dálnic používají další spojovací tvarovky, z nichž jedna nebo všechny odbočné trubky jsou vyrobeny z termoplastického polymeru. Stojí za zmínku, že vnitřní a vnější průměr použitých částí by měl být blízký hodnotám, ale měl by se lišit směrem nahoru ve prospěch druhé velikosti.

Spojky jsou pro zamýšlený účel zařazeny do několika hlavních skupin:

- adaptéry podle velikosti;

- konektory v různých úhlech;

- rozbočovače od jednoho do několika kanálů;

- prvky se závitovou špičkou pro vytváření skládacích sestav;

- kohouty, ventily.

Pro pájení polypropylenových trubek na těžko dostupných místech a obecně pomocí spojovací technologie se používá kompaktní zařízení, dostupné pro domácího řemeslníka. Zde je podstatou svařování to, že obrobky jsou vloženy do dalšího konektoru. Ve srovnání s přímou (dokovací) metodou je snadnější implementace, proto se často provádí bez zapojení odborné pomoci.

Co je vyžadováno pro instalační práce

Práce s polypropylenovými trubkami spočívá v řezání polotovarů, přípravě koncových hran pro instalaci, tepelném zpracování prvků a vytváření spoje. Realizace projektu vyžaduje malý arzenál pájecích nástrojů:

- měřicí přístroje, lavice a značkovací materiály (tužka, fix);

- válečková řezačka trubek nebo speciální nůžky;

- hadry s odmašťovačem;

- zařízení pro pájení určitých polypropylenových trubek;

- silné rukavice s protiskluzovou úpravou.

Řezný nástroj musí být pohodlný a udržovatelný. Ostří je zkontrolováno na vady, ostření. Pokud je to možné, nedostatky se opraví, pokud ne, zakoupí se nové nůžky. Je také důležité sledovat pravoúhlost řezu, která musí být čistá a rovnoměrná. Takové požadavky vylučují použití pilového kotouče (pily, skládačky) nebo brusky.

Aby bylo zajištěno těsné a spolehlivé spojení mezi polypropylenovými polotovary, je nutné připravit pracovní hrany. Tento proces zahrnuje odstranění prachu, nečistot, otřepů, vlhkosti a odmaštění povrchů. K tomu můžete použít hotovou obecnou stavební směs nebo alkohol (ethyl, isopropyl).

Pro rozsáhlé projekty s trubkami o velkém průměru se používá mechanické, elektrohydraulické zařízení. Složení takových zařízení zahrnuje lůžko, řídicí jednotku, chapadla s těsněním, fazetu, kotoučový topný článek, dynamometr. Fixace, posun a nastavení polohy polymerních polotovarů se provádí pomocí pohyblivých centralizátorů. Ovládají se ručně pomocí páky. Další možností je hydraulický pohon.

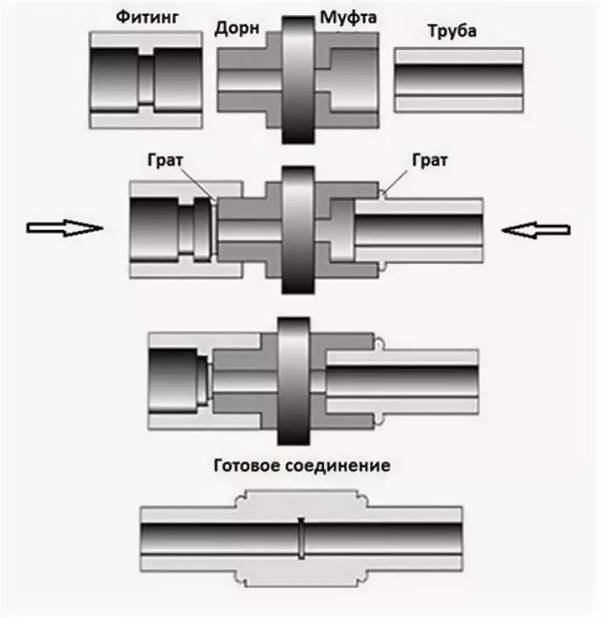

Svařovací stroj pro práci s trubkami malého průměru a tloušťky je konstrukčně reprezentován stojanem, držadlem, nastavovací jednotka, topné těleso ve formě zúžené desky (xiphoid) nebo čepu (válcový). K tomu jsou připevněny speciální nástavce (pouzdro-trn) různých průměrů. Zpravidla je povoleno současně instalovat několik odnímatelných ozubených kol (pod otvory nebo ve formě svorek), aby bylo možné provádět kontinuální instalaci vedení z kanálů různých velikostí. Pro upevnění dílů je součástí balení šestihranný klíč.

Jak se pájí polypropylenové trubky

Pokyny pro pájení jakýchkoli polypropylenových trubek tepelným účinkem na výrobky předpokládají dodržení standardizovaných nebo výrobcem doporučených časových intervalů. Pokrývají zahřívání a vytváření uzlového spojení mezi prvky linky. Samotný proces se provádí různými způsoby v závislosti na použitém zařízení a velikosti potrubních prvků.

Obecné technologické metody svařování polypropylenových trubek

Jak správně pájet polypropylenové trubky velkého průměru? Proces svařování na tupo zahrnuje dva kroky. Obrobky jsou předinstalovány a upevněny na zařízení v předem určené poloze. Okraje obou částí najednou jsou zpracovány čelním nástrojem (speciální rotující kotouč). Poté je nahrazen plochým topným článkem. Po jeho odstranění, po určité technologické době, jsou obrobky s roztavenými hranami přitlačeny k sobě, aby se provedl polyfúzní proces.

Technologie svařování zásuvek vyžaduje pozornost s ohledem na dobu tání stěn a stlačování prvků.

Níže je tabulka teplot pájení u tenkostěnných polypropylenových trubek, na které se vyplatí spolehnout zejména pro začínajícího řemeslníka.

Charakteristická hodnota | Vnější průměr (mm) | ||||||

| 16 | 20 | 25 | 32 | 40 | 50 | 63 | |

| Oblast tepelného zpracování (mm) | 13 | 14 | 16 | 18 | 20 | 23 | 26 |

| Časovač tání (s) | 5 | 7 | 8 | 12 | 18 | 24 | |

| Časovač nastavení uzlu (s) | 4 | 6 | 8 | ||||

| Časovač podržení připojení (s) | 6 | 10 | 20 | 30 | |||

| Polymerizační časovač (s) | 120 | 240 | 360 |

Spoj je vytvořen pomocí vnitřní stěny tvarovky a vnější stěny potrubí. Prostory jsou vystaveny tepelnému působení pomocí speciálních trysek pro pájecí zařízení, zahřátých na teplotu + 260 ℃. Dále jsou polotovary vloženy do sebe a drženy na místě po minimální požadovanou dobu.

Vlastnosti práce s trubkami s hliníkovou výztuží

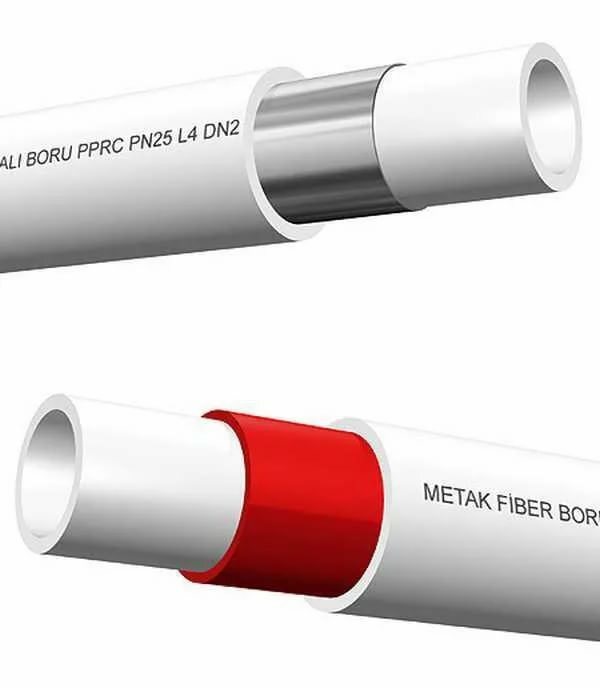

Polypropylen má vlastnost teplé expanze, která omezuje použití materiálu v podmínkách s vysokými teplotami, změnami jeho indikátorů. Nevýhoda byla napravena vyztužením trubek hliníkem nebo sklolaminátem. V případě prvního nevznikají potíže při pájení a provozu linek.

Kovovou výztuž lze instalovat na vnitřní stranu výrobku nebo pod vnější plášť. Vnější vrstvu s hliníkovou fólií je třeba před pájením natvrdo odstranit. Existují tři důvody:

- je nutné přídavné vytápění;

- polotovary z kovového plastu mají větší vnější průměr než bez výztuže nebo se skleněnými vlákny;

- hliník a polymer tvoří při svařování slabé spojení.

K provedení práce slouží holicí strojek - duralový dutý válec s ocelovými noži umístěnými uvnitř. Pro snadné použití lze navíc vložit odnímatelnou tyčovou rukojeť. Zde je předem stanoveno omezení tloušťky řezu a hloubky zpracovávané oblasti, takže není nutné sledovat parametry.

Vnitřní odizolování se provádí za účelem vyloučení přímého kontaktu hliníku s přepravovanou kapalinou. To může vést k aktivaci elektrochemických procesů, zničení výztužné fólie, delaminaci potrubí, odtlakování kontaktní sestavy. Zde se fasety používají k přípravě obrobků pro svařování. Toto zařízení má podobnou strukturu jako holicí strojek, pouze čepele jsou umístěny na vnitřním konci.

Specifičnost práce v podmínkách negativních teplot

Instalační práce za nízkých teplot zahrnují změny v klíčových časových intervalech pro ohřev a upevnění obrobků. Instalační funkce se však neomezují pouze na toto. Vliv mrazu na polymer se odráží v tvrdosti materiálu - stává se křehkým, což komplikuje řezání, vyžaduje větší pozornost při přepravě.

Problém křehkosti je vyřešen pouze přesností práce. Nejlepší je řezat ve vytápěné místnosti. Mezní hodnoty přípustných teplot se pohybují v rozmezí 0- + 5 ℃. Nižší rychlosti vedou ke krystalizačním procesům, které nejsou obcházeny polymerními materiály. V takových podmínkách je vysoké riziko, že se trubky začnou rozpadat.

Pokyny pro tepelnou expozici jsou založeny na pokojových podmínkách. Čím nižší je údaj na teploměru, tím déle trvá ohřívání polypropylenu. Na základě praxe mistři doporučují, abyste materiál nejprve přivedli na +20 ℃, poté použili standardizovaný časovač. Současně není možné ohřívat zařízení nad + 260 ℃, protože to může negativně ovlivnit kvalitu potrubí.

Existuje názor, že všechny standardy při práci v chladu by měly být zvýšeny až o 50%. To vůbec neplatí pro časy potvrzení. Spojení prvků zde musí být provedeno ve zrychleném režimu, aby byl možný rychlý polymerační proces s rychlým chlazením. Zpoždění v tomto případě povede k tomu, že uzel bude mít nízkou kvalitu, nebude trvat dlouho kvůli časnému odtlakování.

Vliv chyb na kvalitu svařování

Odborníci poznamenávají, že nejčastějšími chybami je zanedbání požadavků na přípravu trubek a podle časových norem. Odmašťování je často vynecháno, nepozorné vůči stavu hran, čistotě a suchu. Takové chyby vedou k porušení pevnosti připojení.

Přehřátí stěn polypropylenových trubek vede ke zúžení vnitřního průměru uzlového spoje. Vyskytuje se také při nadměrné kompresi. Čistit potrubí je zpravidla nemožné. A taková porucha spolu se zkreslením je příčinou prasknutí nebo ucpání kanálu.

Ve vzácných případech je brzké selhání sestavené linky odůvodněno rozdílnými materiály ve vztahu k výrobci. To se stává i po profesionální úpravě. Důvodem je, že každý výrobce pracuje podle své vlastní technologie, používá vlastní recepturu. V důsledku toho mohou mít potrubí různé rychlosti ohřevu, fixace a chlazení. Proto stojí za to použít polotovary s kováním od stejného výrobce.